Ведущий инвертор понижающий: что на самом деле важно в работе

2026-01-23

содержание

Когда слышишь ведущий инвертор понижающий, первое, что приходит в голову — это просто ещё один DC/AC преобразователь с функцией понижения напряжения. Но на практике, особенно в промышленных сетях или в системах с нестабильным входом, тут кроется масса нюансов, которые в даташитах часто умалчивают или пишут общими фразами. Многие, особенно те, кто только начинает работать с силовой электроникой, гонятся за высоким КПД на бумаге, забывая про пусковые токи, реактивную нагрузку и, что самое важное, — реальную долговременную надёжность компонентов в разных температурных режимах. Вот об этом и хочется порассуждать, исходя из того, с чем приходилось сталкиваться лично.

Основная путаница в терминологии и ожиданиях

Часто заказчики, формулируя техзадание, просят инвертор понижающий, подразумевая, что устройство будет и стабилизировать входное напряжение, и преобразовывать постоянный ток в переменный. Но по сути, если говорить строго, это два разных этапа: сначала buck-преобразователь (понижающий), потом инвертор. Или же речь может идти о специализированном устройстве, где эти каскады интегрированы. Ключевой момент — как они интегрированы. Дешёвые решения часто грешат тем, что ставят слабое звено между этими модулями, например, по конденсаторам или по управляющей логике. В итоге при скачках нагрузки сначала выходит из строя драйвер, а потом уже силовые ключи.

У нас был случай на одном из объектов, где использовались инверторы для питания систем вентиляции. Заказчик купил, условно, ведущие по характеристикам модели, но сэкономил на том, чтобы проверить их работу при температуре в помещении под 45°C. А там, где стояли шкафы, температура из-за плохого охлаждения доходила и до 60. Через полгода начались отказы. Разбор полётов показал, что электролитические конденсаторы в входном buck-каскаде просто высохли, хотя производитель заявлял рабочий диапазон до 85°C. Но заявленный — это в идеальных условиях, с идеальным воздушным потоком. В реальности же тепловые режимы были совсем другие.

Поэтому мой первый вывод: глядя на параметры ведущего инвертора, нужно сразу смотреть не на верхнюю строчку в таблице, а на условия, при которых эти параметры получены. И всегда закладывать запас, причём не по мощности, а по температурному режиму. Часто более дорогой, но менее раскрученный бренд оказывается надёжнее именно потому, что использует компоненты с более консервативным рейтингом.

Критерии выбора: не только выходные параметры

Итак, на что я смотрю в первую очередь, когда оцениваю подобное оборудование, например, для проектов по интеграции ВИЭ или для резервного питания ответственных узлов? КПД — это важно, но важнее график КПД в зависимости от нагрузки. Многие инверторы показывают заявленные 95-97% только при 70-80% нагрузки. А в реальном цикле работы нагрузка может плавать от 30% до 100%. И на низкой нагрузке тот же самый ведущий инвертор понижающий может иметь провал эффективности, что ведёт к лишнему нагреву и расходу энергии.

Второй момент — тип силовых ключей и частота ШИМ. Сейчас многие переходят на SiC-транзисторы, и это действительно даёт выигрыш по частоте и потерям. Но тут есть подводный камень: драйверы для них должны быть соответствующие. Видел решения, где вроде бы стоят хорошие SiC-модули, но драйвер собран по упрощённой схеме, без должной защиты от перенапряжений на gate. В полевых условиях, особенно при длинных проводах к источнику, это приводит к выбросам и пробою. Качественный драйвер иногда стоит почти как сам силовой модуль, но на нём экономить нельзя.

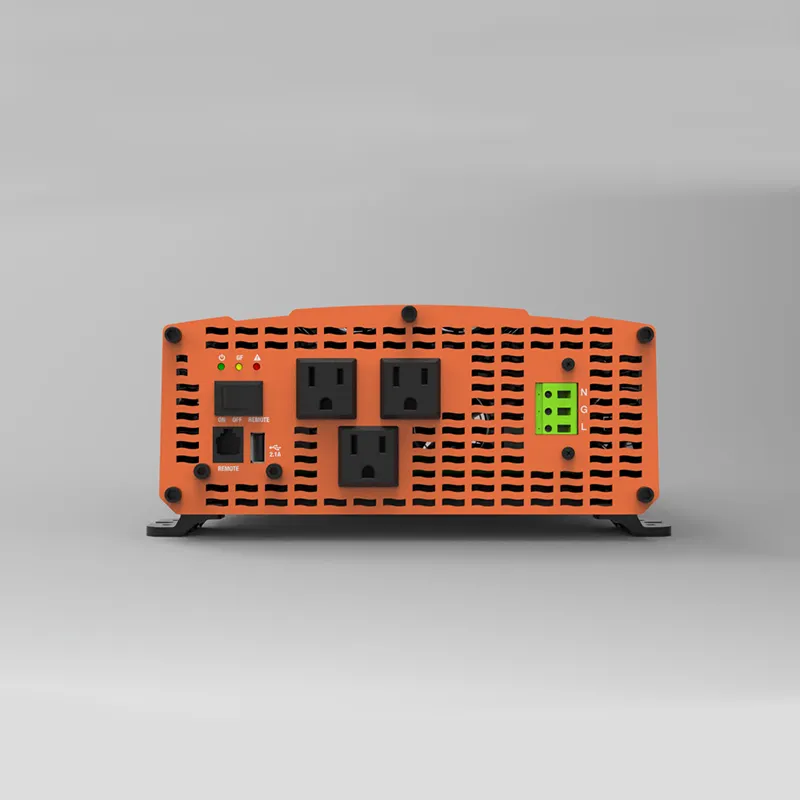

И третий, часто упускаемый из виду критерий — это диагностика и serviceability. Как быстро и точно устройство сообщает о неисправности? Есть ли вменяемый журнал ошибок с указанием, например, не просто перегрев, а перегрев ключа Q3 в buck-каскаде? Это критически важно для сокращения времени простоя. Некоторые производители, например, ООО Жуйань Эньчи Электроникс Технолоджи, в своих промышленных сериях как раз делают упор на детальную диагностику через встроенный веб-интерфейс или протокол Modbus. Заходишь, смотришь историю параметров за последние сутки — и часто уже понятно, в чём корень проблемы, ещё до вскрытия корпуса.

Опыт интеграции и подводные камни

Расскажу про один проект, где мы использовали инверторы для связи солнечных панелей с локальной сетью. Задача была — не просто преобразовать постоянное напряжение с панелей, но и обеспечить его стабилизацию, так как напряжение плавало в широких пределах в зависимости от освещённости. Требовался именно понижающий инвертор с широким входным диапазоном.

Перепробовали несколько вариантов. Первый, очень разрекламированный, не справился с резкими скачками при заходе облаков — срабатывала защита по току, и система уходила в перезагрузку, теряя драгоценные минуты генерации. Второй оказался слишком шумным в плане ЭМС, создавал помехи для измерительного оборудования рядом. Проблема была в дросселях входного фильтра — они были неэкранированные, и пришлось допиливать уже на месте, устанавливать дополнительные ферритовые кольца, что, конечно, не дело для серийного оборудования.

В итоге остановились на решении, которое изначально проектировалось для более жёстких условий. Там был заложен запас по входному напряжению, а алгоритм управления МППТ (методом точки максимальной мощности) был более плавным, без резких скачков тока при изменении освещённости. Это как раз тот случай, когда нужно смотреть не на максимальные цифры, а на поведение устройства в динамике, в переходных режимах. Информацию об этом решении мы, кстати, нашли в том числе изучая опыт коллег на профильных форумах и в технической документации на сайте raenchi.ru. Там были выложены не просто сухие спецификации, а графики работы при различных входных напряжениях, что очень помогло в анализе.

Роль производителя и долгосрочная поддержка

Здесь хочу сделать небольшое отступление. Когда работаешь с промышленным оборудованием, ты покупаешь не просто железо на ближайшие три года. Ты покупаешь ответственность производителя за то, что через пять лет ты сможешь найти на это железо запчасти, получить обновление прошивки или техподдержку. Много раз видел, как ведущий на рынке бренд через пару лет после покупки прекращал поддержку целой линейки, и при поломке приходилось менять устройство целиком, потому что ключевые чипы или модули больше не производились.

Поэтому сейчас для себя отметил несколько компаний, которые работают на этом рынке долго и последовательно. Среди них — упомянутое уже ООО Жуйань Эньчи Электроникс Технолоджи. Это национальное высокотехнологичное предприятие, что для меня является важным сигналом. Наличие сертификата ISO9001 — это, конечно, хорошо, но больше впечатляет, когда компания занимается полным циклом: разработка, производство и продажи. Это значит, что они контролируют качество на всех этапах и, что критично, могут оперативно вносить изменения в конструкцию, если выявляется родовая проблема. У них не будет ситуации, когда завод-производитель в другой стране что-то поменял, а мы и не в курсе.

Их подход к документации тоже показателен. На том же raenchi.ru можно найти не только коммерческие предложения, но и детальные мануалы по настройке, схемы подключения для разных конфигураций, рекомендации по выбору предохранителей и сечений кабелей. Это та самая мелочь, которая экономит массу времени инженеру на объекте и снижает риск ошибок при монтаже.

Взгляд в будущее: куда движется технология

Сейчас тренд — это увеличение удельной мощности (мощность на единицу объёма) и интеллектуализация. Под последним я понимаю не просто наличие интерфейса связи, а встроенные алгоритмы прогнозирования нагрузки, самодиагностики с элементами предиктивной аналитики. Современный ведущий инвертор понижающий уже не должен быть просто преобразователем. Он становится узлом в сети, который обменивается данными с другими устройствами, адаптируя свою работу под общую ситуацию в системе.

Например, в микросетях с несколькими источниками энергии (солнце, ветер, дизель-генератор, аккумуляторы) инвертор должен уметь гибко перераспределять мощность, понимать приоритеты и даже прогнозировать выработку на основе внешних данных. Это требует уже другого уровня вычислительных мощностей и, главное, надёжного программного обеспечения. И здесь опять важен производитель, который инвестирует в разработку именно софта, а не только в железо.

Ещё один момент — это безопасность. С ростом подключения к сетям Industrial IoT растут и риски кибератак. Защита управляющего ПО, шифрование данных, контроль доступа — это уже не опции, а must-have для ответственных применений. И при выборе оборудования на перспективу этот фактор нужно учитывать сразу.

В общем, подводя неформальный итог, скажу так: выбор инвертора — это всегда компромисс между ценой, параметрами и той самой невидимой надёжностью, которая проявляется только со временем. Нужно смотреть глубже данных в каталоге, интересоваться реальным опытом эксплуатации, и, по возможности, выбирать производителей, которые не просто продают коробки, а несут за них долгосрочную ответственность и открыты к техническому диалогу. Именно такой подход, основанный на деталях и практическом опыте, а не на громких лозунгах, в конечном счёте и определяет, будет ли оборудование годами работать без проблем или станет головной болью для обслуживающего персонала.