Как снизить массу инвертора?

2026-01-24

содержание

Когда заходит речь о снижении массы, многие сразу думают об алюминиевых радиаторах или пластиковом корпусе. Но это лишь верхушка айсберга, а иногда и путь в тупик, если гнаться за граммами в ущерб отводу тепла или прочности. Настоящая работа начинается с платы и элементной базы.

Сердцевина вопроса: силовая часть и топология

Всё упирается в КПД. Чем он выше, тем меньше тепла нужно рассеять, а значит, можно сэкономить на массе радиаторов и корпуса. Здесь два основных пути. Первый — выбор более эффективной топологии. Например, в мощных инверторах переход с мостовой схемы на полумостовую с удвоением напряжения (для получения 220В) может снизить потери на ключах, но это не всегда применимо, зависит от специфики нагрузки. Второй путь, более очевидный сегодня, — использование современных силовых ключей с низким сопротивлением в открытом состоянии (Rds(on)). Тут уже не обойтись без MOSFET от Infineon, Vishay или аналогичных. Замена устаревшего IGBT на полевой транзистор в высокочастотном звене — это сразу минус десятки ватт потерь и возможность увеличить частоту преобразования.

Увеличение частоты — палка о двух концах. С одной стороны, это позволяет drastically уменьшить габариты и массу силового трансформатора и дросселей. Помню, как в одной из ранних разработок мы перешли с 50 кГц на 120 кГц для блока на 3 кВт. Масса сердечника и меди упала почти вдвое. Но с другой — растут динамические потери на переключение, и вся выгода может сойти на нет. Нужен очень точный расчёт и подбор ключей с оптимальным зарядом затвора. Иногда выгоднее остаться на средней частоте, но использовать сердечник с лучшими характеристиками при высоких температурах, например, из феррита с низкими потерями (типа N87 или N49 от Epcos/TDK).

И вот важный нюанс, который часто упускают: масса силовых компонентов — это не только они сами, но и масса крепления, изоляции, термопрокладок. Переход на SMD-монтаж силовых элементов (где это допустимо по току и тепловому режиму) позволяет отказаться от отдельных изоляционных шайб и крепёжных скоб, сэкономив десятки граммов. Но это требует идеальной разводки печатной платы и надёжной пайки. Не каждый производственный цех возьмётся за такое без риска.

Магия меди и феррита: пассивные компоненты

Трансформатор и дроссели — часто самые тяжёлые узлы после корпуса. Тут поле для манёвра огромное. Во-первых, выбор формы сердечника. Торoidalный сердечник часто тяжелее, чем Ш-образный или PQ при той же мощности, но у него лучше магнитное экранирование и меньше потери на излучение. Для компактного инвертора, где всё упаковано плотно, иногда выгоднее взять более тяжёлый торoid, чтобы не городить дополнительных экранов. Во-вторых, плотность тока в обмотках. Слепое следование классическим 3-5 А/мм2 ведёт к перерасходу меди. При хорошем принудительном обдуве или использовании обмоточного провода с повышенной теплостойкостью изоляции (до 180-200°C) плотность можно поднять, уменьшив сечение и массу. Но это риск, требующий тщательных thermal-расчётов и испытаний.

Иногда спасение — в использовании литцендрата (многожильного провода) для высокочастотных обмоток. Это снижает скин-эффект, позволяет эффективнее использовать окно сердечника и, как следствие, либо уменьшить габариты сердечника, либо намотать более лёгкий провод при том же сечении. Но материал дорогой, и намотка сложнее. В серийном производстве считают каждую копейку, поэтому такое решение — для премиум-сегмента. Кстати, компания ООО Жуйань Эньчи Электроникс Технолоджи в своих линейках, судя по описанию, делает ставку на ?лёгкость и компактность?. На их сайте raenchi.ru можно увидеть, что их продукты позиционируются как тонкие и лёгкие, что косвенно подтверждает использование подобных оптимизированных решений в силовой части и пассивных компонентах.

Ещё один момент — конденсаторы. Электролиты входного фильтра большой ёмкости — это килограммы. Замена части ёмкости на плёночные конденсаторы с меньшей ESR, но способные выдерживать пульсации, может снизить общую массу. А для выходного фильтра иногда удаётся применить полимерные конденсаторы, которые легче и долговечнее электролитов. Но их ёмкость на вольт дороже.

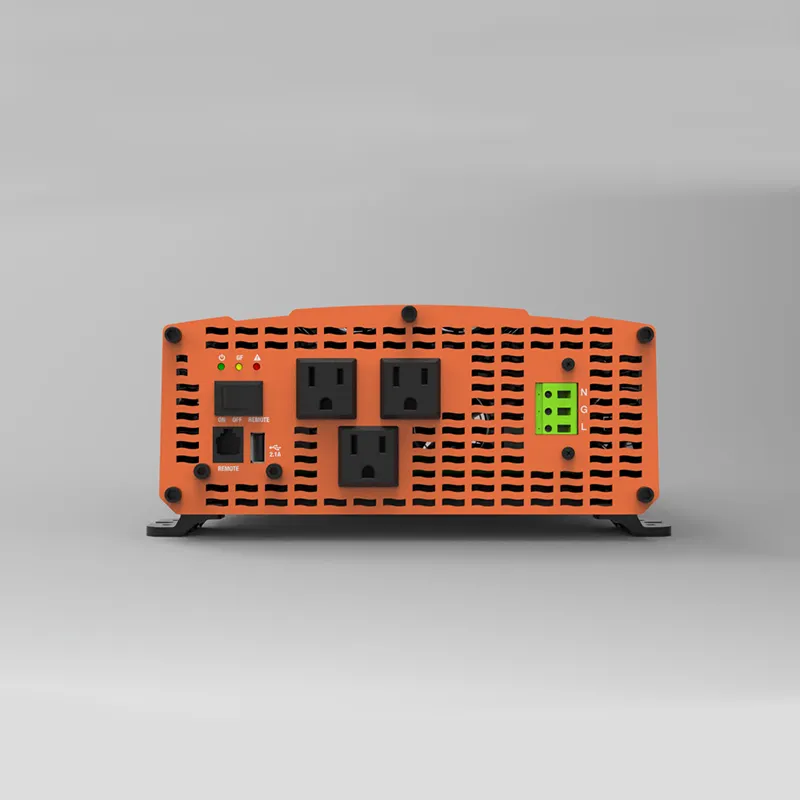

Корпус и охлаждение: искать баланс

Литьё под давлением алюминиевого корпуса, выполняющего роль радиатора, — стандарт для многих. Но масса такого корпуса всё ещё велика. Альтернатива — штампованный стальной корпус с прикрученными алюминиевыми радиаторами для ключей и диодов. Сталь тоньше и легче при той же жёсткости, но её теплопроводность хуже. Поэтому такой вариант работает только при чётком разделении: силовые элементы на отдельном радиаторе, вынесенном к стенке корпуса, а вся остальная ?начинка? внутри. Это усложняет сборку.

Интересный компромисс — использование корпуса из листового алюминия с выштамповками для жёсткости. Он легче литого, но требует качественной штамповки, чтобы не было перекосов. В одном из наших проектов для морского инвертора (как раз сфера, где ООО Жуйань Эньчи активно работает) мы пошли по этому пути. Задача была сделать устройство стойким к вибрации и при этом не тяжёлым. Штампованный алюминиевый кожух с внутренними ребрами, к которым через термопасту прижималась плата с MOSFET, сработал. Но пришлось повозиться с креплением платы, чтобы давление было равномерным.

Вентиляторы. Казалось бы, мелочь. Но мощный 120-миллиметровый вентилятор может весить 150-200 граммов. Переход на два меньших, но более эффективных 80-мм вентилятора с регулировкой скорости по температуре иногда позволяет не только снизить общую массу, но и улучшить аэродинамику внутри корпуса, убрав ?мёртвые? зоны. Шум, правда, может вырасти — это уже компромисс.

Мелочи, которые складываются в граммы

Разъёмы. Массивные клеммные колодки на вход/выход — это надёжно, но тяжело. Замена на мощные разъёмы типа Anderson Powerpole или даже на пропайку кабеля прямо в плату (для встроенных решений) экономит вес. Но ремонтопригодность падает. Для портативных решений, как в кемпинге или на малых судах, это может быть оправдано.

Печатная плата. Толщина фольги. Если токи позволяют, переход с 70 мкм на 35 мкм меди на внутренних слоях многослойной платы снижает массу. А ещё — использование платы с алюминиевой подложкой (Metal Core PCB) для силовой части. Она сама по себе служит радиатором, позволяя уменьшить или вообще отказаться от отдельного алюминиевого теплоотвода. Но такая плата дорога и сложна в проектировании.

Крепёж. Замена стальных винтов на анодированные алюминиевые или даже на пластиковые защёлки (для несиловых элементов корпуса). Каждый винт — несколько граммов. Их может быть два десятка. Итог — набегает приличная экономия. Но прочность соединения нужно проверять на вибростенде обязательно.

О чём стоит забыть, пытаясь облегчить инвертор

Нельзя бездумно уменьшать сечение проводов, даже если расчёты по допустимому нагреву вроде бы проходят. Нужен запас по падению напряжения, особенно на низковольтной стороне (12/24В). Падение всего в полвольта может критично снизить выходную мощность. Экономия 50 грамм меди может привести к неработоспособности устройства под пиковой нагрузкой.

Нельзя ставить радиаторы ?впритык? по расчётам. Тепловой расчёт — это всегда модель с допущениями. На практике всегда оказывается горячее. Лучше немного перестраховаться, иначе вся экономия массы пойдёт на гарантийный ремонт. Я видел случаи, когда из-за желания сделать корпус тоньше на 2 мм, силовые ключи работали на пределе 105°C вместо положенных 90°C. Ресурс такого инвертора — год-два, не больше.

И главное — нельзя оптимизировать массу в отрыве от стандартов безопасности и помехозащищённости. Утончение стенки корпуса может ухудшить экранировку от ВЧ-помех. Уменьшение зазоров и путей утечки — нарушить требования по изоляции. Все изменения должны проходить полный цикл испытаний, включая тесты на EMC. Продукция, которая идёт на экспорт в Европу или Северную Америку (как у упомянутой ООО Жуйань Эньчи Электроникс Технолоджи, чьи изделия имеют сертификаты CE, E-Mark), просто не получит сертификат, если пойти по этому пути.

В итоге, снижение массы — это системная задача, инженерный паззл. Нет одной волшебной кнопки. Это последовательный анализ каждого грамма: от выбора компонента до последнего винтика, с постоянным оглядкой на надёжность, стоимость и технологичность производства. И когда всё сходится, получается продукт вроде тех, что описывают как ?лёгкий, тонкий, компактный и интеллектуальный? — не просто как маркетинговый слоган, а как результат грамотной инженерной работы.