Lvyuan инвертор заводы

В последнее время часто слышу разговоры об инверторах – от домашних солнечных установок до промышленных решений. И вот тут возникает парадокс: люди ищут 'лучший' инвертор, часто зацикливаясь на бренде и характеристиках. Но мало кто задумывается о том, как этот инвертор вообще сделан, и какие нюансы кроются за заводским производством. Я вот много лет работаю в этой сфере, и могу сказать, что понимание производственного процесса – это половина успеха. Многие считают, что производство – это просто сборка компонентов, но это далеко не так. Здесь и сложные технологические процессы, и контроль качества, и, конечно, постоянная адаптация к меняющимся требованиям рынка. Именно об этом и пойдет речь.

Оптимизация логистики и выбор поставщиков

Первый камень преткновения – это логистика и выбор поставщиков. Дешевые комплектующие, конечно, соблазнительны, но часто они оказываются некачественными, что приводит к повышенному браку и снижению надежности готового продукта. Мы сталкивались с ситуацией, когда высоковольтные компоненты, закупленные у 'экономичного' поставщика, давали сбой уже через несколько месяцев эксплуатации. Это влечет за собой дорогостоящий ремонт и потеря репутации. Поэтому, несмотря на более высокую стоимость, мы стараемся работать с проверенными поставщиками, которые предоставляют сертификаты соответствия и имеют хорошую репутацию.

Кроме того, важно учитывать географическое расположение поставщиков. Задержки в поставках комплектующих могут привести к простою производства и срыву сроков. К тому же, логистические издержки – это существенная часть себестоимости продукта. Мы активно сотрудничаем с поставщиками из Китая, но стараемся диверсифицировать источники поставок, чтобы снизить риски.

Проблемы с качеством компонентов

Не всегда легко найти поставщика, который бы гарантировал стабильно высокое качество. Часто приходится проводить собственные испытания компонентов, чтобы убедиться в их соответствии требованиям. Особенно это касается электролитических конденсаторов и полупроводниковых приборов. Важно проверять параметры, такие как ESR (эквивалентное последовательное сопротивление) и ripple ток, чтобы убедиться, что они соответствуют спецификациям.

Однажды мы получили партию конденсаторов, которые на первый взгляд выглядели нормально, но при испытаниях оказались значительно хуже заявленных. Пришлось возвращать их поставщику и искать замену. Это, конечно, неприятно, но лучше потратить время и деньги на качественные компоненты, чем потом сталкиваться с проблемами на производстве и жалобами клиентов.

Технологии производства: от проектирования до тестирования

Современное производство инверторов – это сложный технологический процесс, требующий использования высокоточного оборудования и квалифицированного персонала. На начальном этапе – это проектирование схемы и разработка печатной платы. Сейчас активно используются программные комплексы для проектирования печатных плат (EDA), которые позволяют оптимизировать трассировку и снизить вероятность возникновения проблем. Важно учитывать различные факторы, такие как электромагнитная совместимость (EMC) и теплоотвод.

Далее идет изготовление печатной платы. Мы используем современные технологии производства печатных плат, такие как слоевое травление и химическое травление. Важно обеспечить высокое качество пайки, чтобы избежать неплотных соединений и обрывов цепей. В этом плане критически важна автоматизированная система контроля качества.

Автоматизация и контроль качества

Автоматизация играет все более важную роль в производстве электронных компонентов. Мы используем автоматические линии для пайки, которые обеспечивают высокую скорость и точность. Кроме того, мы применяем автоматизированные системы контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. Это позволяет снизить количество брака и повысить надежность готового продукта.

Несмотря на автоматизацию, контроль качества всегда остается на первом месте. Мы проводим визуальный осмотр, электрические испытания и испытания на термостойкость. Кроме того, мы применяем различные методы анализа, такие как осциллография и спектральный анализ, чтобы убедиться в соответствии параметров инвертора требованиям спецификации.

Опыт сотрудничества с зарубежными заводами (ООО Жуйань Эньчи Электроникс Технолоджи)

Наш опыт сотрудничества с такими компаниями, как ООО Жуйань Эньчи Электроникс Технолоджи, показал, что важно не только выбирать завод, но и налаживать эффективную коммуникацию. В особенности, когда речь идет о контрактном производстве. Условия сотрудничества, четкое разделение ответственности и постоянный мониторинг хода производства – все это играет огромную роль в успехе проекта. Они, как высокотехнологичное предприятие, предъявляют очень высокие требования к качеству и контролю на всех этапах производства. Это, конечно, требует больших усилий, но позволяет нам получать продукцию, соответствующую самым строгим стандартам.

Сейчас ООО Жуйань Эньчи Электроникс Технолоджи является одним из наших ключевых партнеров. Мы сотрудничаем с ними по производству различных типов инверторов для морских и автомобильных применений. Мы постоянно работаем над улучшением качества продукции и снижением себестоимости, что позволяет нам оставаться конкурентоспособными на рынке.

Что важно учитывать при выборе производителя

В заключение, хочу сказать, что выбор производителя инверторов – это ответственный шаг, который требует внимательного подхода и учета многих факторов. Не стоит экономить на качестве комплектующих и контроле качества. Важно выбрать надежного партнера, который сможет обеспечить стабильность поставок и высокое качество продукции. И, конечно, нужно быть готовым к постоянному сотрудничеству и обмену информацией. Только в этом случае можно добиться успеха на рынке.

Наше сотрудничество с ООО Жуйань Эньчи Электроникс Технолоджи – это отличный пример того, как можно построить эффективное партнерство с зарубежным производителем и получать продукцию, соответствующую самым высоким стандартам. Это, безусловно, требует усилий, но результат того стоит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

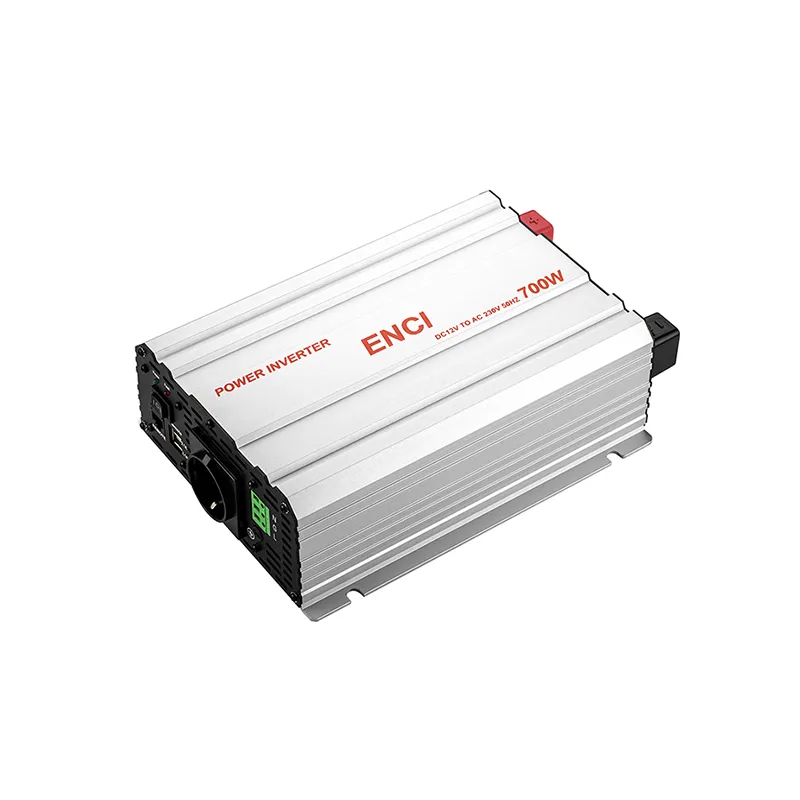

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт -

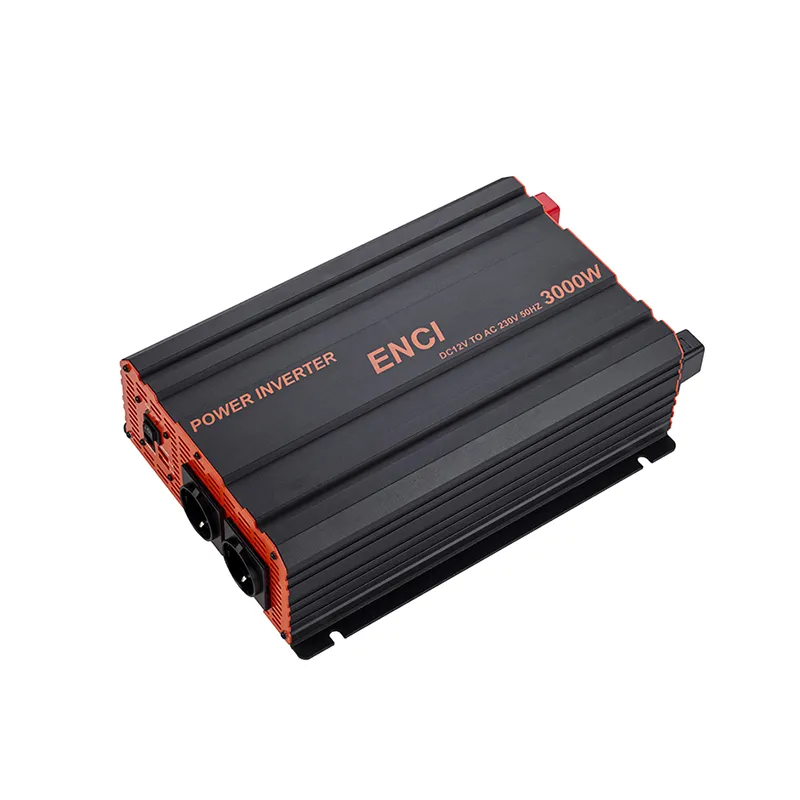

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

Инвертор с модифицированной синусоидой 6804-1500 Вт

Инвертор с модифицированной синусоидой 6804-1500 Вт -

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт -

Гибридный инвертор серии SSC

Гибридный инвертор серии SSC -

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

Гибридный солнечный инвертор PHSD5500

Гибридный солнечный инвертор PHSD5500 -

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500 -

Инвертор с модифицированной синусоидой 6801-300 Вт

Инвертор с модифицированной синусоидой 6801-300 Вт -

7131 инвертор чашечного типа

7131 инвертор чашечного типа

Связанный поиск

Связанный поиск- Сварочный полуавтомат инвертор лучший поставщики

- Днс инвертор производители

- Подключение панелей к инвертору поставщики

- инвертор автомобильный 1000

- преобразователи напряжения инвертор 220

- Разъем инвертора производители

- Инвертор в автомобиль 220 в производитель

- DC-DC зарядное устройство 20А

- Резервное питание от сети

- зарядка от солнечной батареи для аккумулятора 12в