Grid инвертор заводы

Преобразователи напряжения, особенно высоковольтные, сейчас – горячая тема. Вроде бы, все просто: переменный ток в постоянный, и наоборот. Но на практике – это целый комплекс инженерных задач, где ошибки могут стоить дорого, не только в деньгах, но и в репутации. Часто, когда говорят о 'заводах по производству инверторов', представляют себе огромные автоматизированные линии. На самом деле, многое зависит от конкретного типа – от небольших инверторов для бытовых нужд до промышленных, рассчитанных на серьезные нагрузки. Я работал с разными, и каждый случай – это вызов. В последнее время наблюдается всплеск спроса, и это одновременно и возможность, и повышенная ответственность. Особенно интересно, как быстро меняются требования к энергоэффективности и безопасности. Например, старые модели с инверторами часто были достаточно громоздкими и требовали большого пространства для охлаждения. Сейчас все стремятся к миниатюризации, сохраняя при этом высокую мощность и надежность. Ну и, конечно, цена – всегда важный фактор, особенно в условиях высокой конкуренции.

От концепции до готового продукта: этапы производства

Первый этап – это, безусловно, разработка. Здесь начинается работа с техническим заданием, определение требуемых характеристик, выбор компонентов. Важно не только подобрать правильный микроконтроллер или силовые транзисторы, но и учесть их совместимость и температурные ограничения. Мы часто сталкиваемся с проблемой термического менеджмента – нагрев компонентов – серьезный источник проблем. Например, при разработке инвертора для солнечных батарей нужно учитывать режим работы под высокой нагрузкой в жарком климате. Иначе, даже самый современный инвертор может выйти из строя через несколько месяцев. И это не просто теоретическое замечание, а реальный опыт, который нам приходилось учитывать при проектировании. Использование эффективных радиаторов, термопаст и даже активного охлаждения становится необходимостью.

После разработки следует этап прототипирования. Здесь проверяется работоспособность инвертора в реальных условиях, проводятся испытания на различные режимы нагрузки, напряжение и ток. На этом этапе выявляются и устраняются недостатки, оптимизируется схема и подбирается оптимальное программное обеспечение. Нельзя недооценивать важность тщательного тестирования! Мы проводим испытания на устойчивость к перегрузкам, короткому замыканию, перенапряжению и другим нештатным ситуациям. Используем специализированное оборудование для моделирования различных сценариев. Часто, даже незначительные изменения в схеме могут привести к серьезным последствиям, поэтому такой этап требует максимальной внимательности и аккуратности.

Третий этап – это серийное производство. Здесь важна не только техническая безупречность, но и оптимизация процессов, снижение себестоимости и контроль качества. Мы тесно сотрудничаем с поставщиками компонентов, чтобы обеспечить стабильные поставки и конкурентные цены. Автоматизация производства позволяет снизить трудозатраты и повысить производительность. Но автоматизация – это не панацея! Важно иметь квалифицированный персонал, который сможет контролировать качество и оперативно реагировать на возникающие проблемы. Например, мы используем систему контроля качества на каждом этапе производства, от входного контроля компонентов до финального тестирования готовых инверторов. Это позволяет выявлять и устранять дефекты на ранней стадии, что значительно снижает риск брака.

Сложности и вызовы современного рынка

Современный рынок электронных преобразователей – это непрерывный технологический прогресс. Появляются новые материалы, новые микросхемы, новые методики проектирования. И чтобы оставаться конкурентоспособным, необходимо постоянно следить за новинками и внедрять их в производство. Например, сейчас активно развивается направление инверторов на основе кремниевых карбидных (SiC) и нитридных галлия (GaN) транзисторов. Эти транзисторы обладают более высокой мощностью и меньшими потерями, что позволяет создавать более эффективные и компактные инверторы. Но они также дороже, и требуют более сложной схемы управления. Кроме того, растет спрос на инверторы с интеллектуальными функциями – с возможностью удаленного мониторинга, диагностики и управления. Это требует разработки специальных программных решений и интеграции с системами управления зданием.

Еще одна проблема – это соблюдение нормативных требований. В разных странах действуют разные стандарты безопасности и электромагнитной совместимости. Необходимо учитывать эти требования при проектировании инверторов и проводить соответствующие испытания. Например, для продажи инверторов в Европе необходимо получить сертификат CE, а для продажи в США – сертификат UL. Получение этих сертификатов – это дорогостоящий и трудоемкий процесс, который требует значительных затрат времени и ресурсов.

Реальный пример: разработка инвертора для морских условий

Нам однажды поступил заказ на разработку инвертора для использования на морских судах. Это был сложный проект, поскольку инвертор должен был работать в агрессивной морской среде – под воздействием соленого воздуха, влаги и вибраций. Нельзя было использовать обычные компоненты – они быстро бы вышли из строя. Мы выбрали специальный корпус из нержавеющей стали, который обеспечивает защиту от коррозии. Использовали компоненты с повышенной влагозащитой и вибрационной стойкостью. Провели испытания инвертора в условиях, имитирующих морскую среду – под воздействием соленого тумана, вибраций и ударов. В результате, инвертор прошел все испытания с успехом и успешно используется на морских судах.

Этот проект показал, что даже самые сложные технические задачи можно решить, если подойти к ним системно и учитывать все факторы. Важно не только иметь технические знания, но и уметь работать в команде, сотрудничать с поставщиками и заказчиками. И, конечно, не бояться экспериментировать и искать новые решения.

Мы постоянно работаем над улучшением наших продуктов и процессов. Используем современные методы проектирования и производства, внедряем новые технологии и повышаем квалификацию персонала. Наша цель – производить надежные, эффективные и конкурентоспособные инверторы, которые будут соответствовать потребностям наших клиентов. Мы стремимся к тому, чтобы наша продукция была не просто функциональной, но и удобной в использовании, долговечной и безопасной.

Опыт сотрудничества с компаниями WAGAN и RENOGY

Сотрудничество с такими компаниями, как WAGAN и RENOGY, дало нам ценный опыт. Они являются лидерами в области солнечной энергетики, и у них высокие требования к качеству и надежности оборудования. Работа с ними научила нас оптимизировать производственные процессы и повышать эффективность производства. Эти компании также делятся с нами своими знаниями и опытом, что позволяет нам постоянно совершенствоваться.

Перспективы развития производства преобразователей напряжения

В будущем нас ждет еще больше вызовов и возможностей. Развитие технологий, повышение требований к энергоэффективности и безопасности, рост спроса на интеллектуальные решения – все это требует от нас постоянного развития и инноваций. Мы планируем инвестировать в новые технологии, расширять ассортимент продукции и укреплять наши позиции на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А -

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

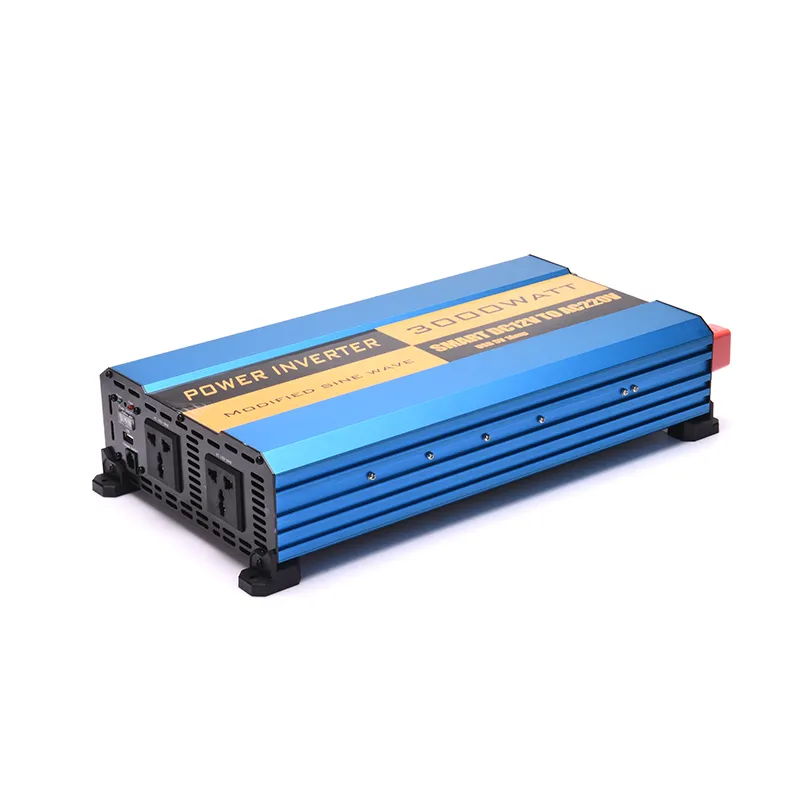

Инвертор с модифицированной синусоидой 6807-3000 Вт

Инвертор с модифицированной синусоидой 6807-3000 Вт -

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

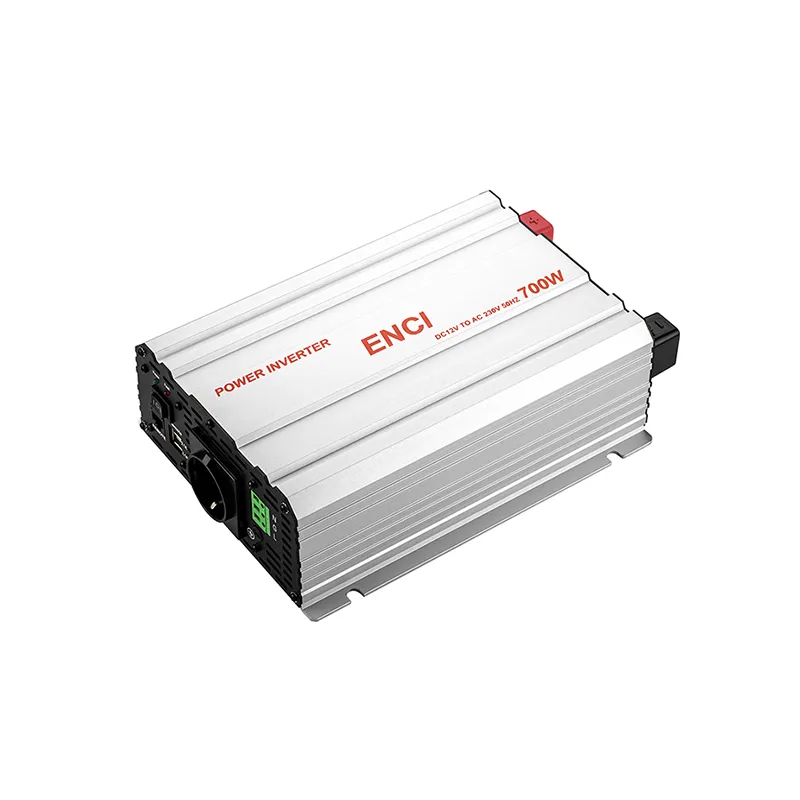

Инвертор европейского типа серии SBE, 700 Вт

Инвертор европейского типа серии SBE, 700 Вт -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А -

Гибридный солнечный инвертор PHSD5500

Гибридный солнечный инвертор PHSD5500 -

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500 -

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

Инвертор чистой синусоиды серии SIC 700 Вт

Инвертор чистой синусоиды серии SIC 700 Вт -

Инвертор чистой синусоиды серии SIC 3000 Вт

Инвертор чистой синусоиды серии SIC 3000 Вт

Связанный поиск

Связанный поиск- инвертор 3 4

- как проверить сварочный инвертор

- инвертор автомобильный 1500

- гибридный инвертор anenji

- инвертор автомобильный 12 220v 3000w

- Инвертор с чистой синусоидой 12 220в купить завод

- инвертор 163

- Инвертор потока для косого производители

- Система охлаждения инвертора заводы

- Инвертор 12 вольт 220 ватт производители