электронные инверторы

Начнем с очевидного, но часто упускаемого из виду. Многие воспринимают **электронные инверторы** как черный ящик, просто преобразующий постоянный ток в переменный. А ведь за этим скрывается целый мир сложностей и компромиссов. На протяжении нескольких лет мы, в ООО Жуйань Эньчи Электроникс Технолоджи, сталкивались с различными проблемами, начиная от выбора оптимальной топологии до обеспечения надежной защиты и повышения эффективности. И знаете, универсального решения нет. Каждый проект – это уникальный вызов, требующий индивидуального подхода. Рассматривая рынок, я часто вижу недооценку роли не только в самой схеме преобразования, но и в нюансах проектирования системы управления и интеграции с внешними устройствами. Это, пожалуй, самая большая ошибка, которую совершают начинающие.

Обзор: От теории к практике электронных инверторов

Вкратце: речь пойдет о современных тенденциях в разработке **электронных инверторов**, основных проблемах, с которыми сталкиваются инженеры-практики, и о подходах к их решению. Мы коснемся вопросов повышения КПД, снижения габаритов, обеспечения надежности и безопасности, а также о влиянии новых технологий на развитие этой области. При этом постараемся избежать излишней теоретичности и сосредоточиться на реальных кейсах и опыте, полученном при разработке и производстве.

Современные тенденции: что сейчас в тренде?

В последние годы наблюдается значительный интерес к повышению эффективности **электронных инверторов**. Это связано как с необходимостью снижения энергопотребления, так и с ростом требований к экологичности. Разрабатываются новые топологии, такие как широтно-импульсная модуляция (ШИМ) с адаптивной частотой и фазовым сдвигом, что позволяет значительно снизить потери энергии. Также активно внедряются новые материалы, например, гальлий нитрид (GaN) и карбид кремния (SiC), которые позволяют создавать более компактные и мощные инверторы. Мы, в свою очередь, активно тестируем и внедряем компоненты на основе GaN в наши автомобильные инверторы, что позволило нам добиться значительного улучшения характеристик.

Еще одна важная тенденция – это интеграция **электронных инверторов** с системами управления энергопотреблением и 'умным домом'. Это позволяет создавать более интеллектуальные и энергоэффективные системы, которые могут адаптироваться к изменяющимся условиям и потребностям пользователя. Например, интеграция инвертора с солнечными панелями позволяет оптимизировать производство и потребление электроэнергии, а интеграция с системами управления отоплением и кондиционированием позволяет снизить затраты на энергию. Этот тренд открывает новые горизонты для применения **электронных инверторов** в самых разных областях.

Особое внимание уделяется миниатюризации. Современные требования к габаритам устройств диктуют необходимость разработки компактных и легких инверторов. Это достигается за счет использования передовых технологий проектирования печатных плат, а также за счет применения микроинверторов, которые могут быть интегрированы непосредственно в электрооборудование. Несмотря на то, что миниатюризация неизбежна, она часто сопряжена с компромиссами в эффективности и надежности. Важно тщательно учитывать эти факторы при разработке.

Проблемы проектирования и производства

Одной из главных проблем при проектировании **электронных инверторов** является обеспечение высокой надежности. Инверторы работают в условиях высокой температуры и вибрации, и должны быть устойчивы к воздействию влаги и пыли. Для этого необходимо использовать качественные компоненты, а также применять современные методы защиты от перегрузки по току, перенапряжения и короткого замыкания. Мы, к примеру, постоянно совершенствуем наши системы защиты, чтобы минимизировать риск выхода инвертора из строя. И это не только вопрос гарантии, но и вопрос репутации.

Еще одна проблема – это снижение уровня электромагнитных помех (EMI). **Электронные инверторы** могут создавать значительные электромагнитные помехи, которые могут влиять на работу других электронных устройств. Для снижения уровня EMI необходимо использовать экранирование, фильтрацию и другие методы подавления помех. Особенно это актуально для автомобильных инверторов, где необходимо обеспечивать совместимость с другими электронными системами автомобиля. Мы используем многослойные печатные платы с экранированием и специализированные фильтры для подавления EMI.

Проблемы с теплоотводом – это тоже серьезный фактор. Работа **электронных инверторов** сопровождается выделением большого количества тепла, которое необходимо эффективно отводить. Это достигается за счет использования радиаторов, тепловых трубок и других методов теплоотвода. Правильный выбор системы теплоотвода – это ключевой фактор, который влияет на надежность и долговечность инвертора. В последнее время мы активно исследуем новые материалы для теплоотвода, которые позволяют добиться более высокой эффективности.

Защита и безопасность: приоритет номер один

Безопасность – это важнейший аспект при разработке **электронных инверторов**, особенно в приложениях, связанных с высокими напряжениями и токами. Необходимо обеспечить защиту от поражения электрическим током, а также от пожара. Для этого используются различные системы защиты, такие как автоматический выключатель, предохранитель, система контроля изоляции и система обнаружения утечек тока. Все эти системы должны быть надежными и работать в режиме реального времени.

В автомобильных инверторах, к примеру, необходимо учитывать требования безопасности, предъявляемые различными стандартами, такими как ISO/SAE 26262. Эти стандарты устанавливают требования к разработке и производству электронных систем, которые могут влиять на безопасность автомобиля. Мы строго соблюдаем эти стандарты при разработке наших автомобильных инверторов. Это гарантирует, что наши инверторы безопасны в эксплуатации и не представляют угрозы для водителя и пассажиров.

В последнее время все больше внимания уделяется защите от кибератак. **Электронные инверторы**, подключенные к сети, могут быть уязвимы для кибератак, которые могут привести к их несанкционированному управлению. Для защиты от кибератак необходимо использовать средства защиты информации, такие как firewall, антивирусное программное обеспечение и системы обнаружения вторжений. Мы разрабатываем наши инверторы с учетом требований безопасности в киберпространстве.

Кейс: Автомобильный инвертор для электромобилей

Один из самых интересных проектов, над которым мы работали, – это разработка автомобильного инвертора для электромобилей. Это потребовало решения множества сложных задач, связанных с оптимизацией эффективности, снижением габаритов и обеспечением надежности. В частности, нам пришлось разработать систему управления, которая позволяет оптимизировать работу инвертора в зависимости от режима движения автомобиля и состояния батареи. Мы также использовали компоненты на основе GaN, что позволило нам значительно снизить потери энергии и увеличить мощность инвертора.

В процессе разработки мы столкнулись с проблемой теплоотвода. Работа инвертора приводила к выделению большого количества тепла, что требовало использования сложной системы теплоотвода. Мы решили использовать тепловую трубку, которая позволила эффективно отводить тепло от инвертора. Это позволило нам добиться высокой надежности и долговечности инвертора.

Результатом нашего проекта стал инвертор, который обладает высокой эффективностью, компактными размерами и надежностью. Он успешно прошел все необходимые испытания и сертифицирован для использования в автомобилях.

Неудачный опыт: чья-то ошибка – опыт для всех

Да, не все проекты заканчиваются успешно. Есть опыт, который лучше забыть, но из которого выносишь ценные уроки. Например, однажды мы разработали инвертор с использованием недоверенных компонентов. В итоге, через несколько месяцев эксплуатации возникли серьезные проблемы с надежностью, требующие дорогостоящего ремонта и переработки. Это был болезненный, но поучительный опыт, который научил нас уделять особое внимание выбору поставщиков и проверке качества компонентов.

Еще одна ошибка – недооценка требований к защите от электромагнитных помех. В одном из проектов мы не учли достаточное экранирование, и инвертор создавал сильные помехи, которые мешали работе других электронных устройств. Это потребовало значительных дополнительных затрат на переделку инвертора и добавление дополнительных мер защиты от помех.

Эти ситуации, хоть и неприятны, позволяют нам постоянно совершенствовать наши процессы проектирования и производства, и не повторять ошибок в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибридный инвертор серии SSC

Гибридный инвертор серии SSC -

Гибридный солнечный инвертор PHSD5500

Гибридный солнечный инвертор PHSD5500 -

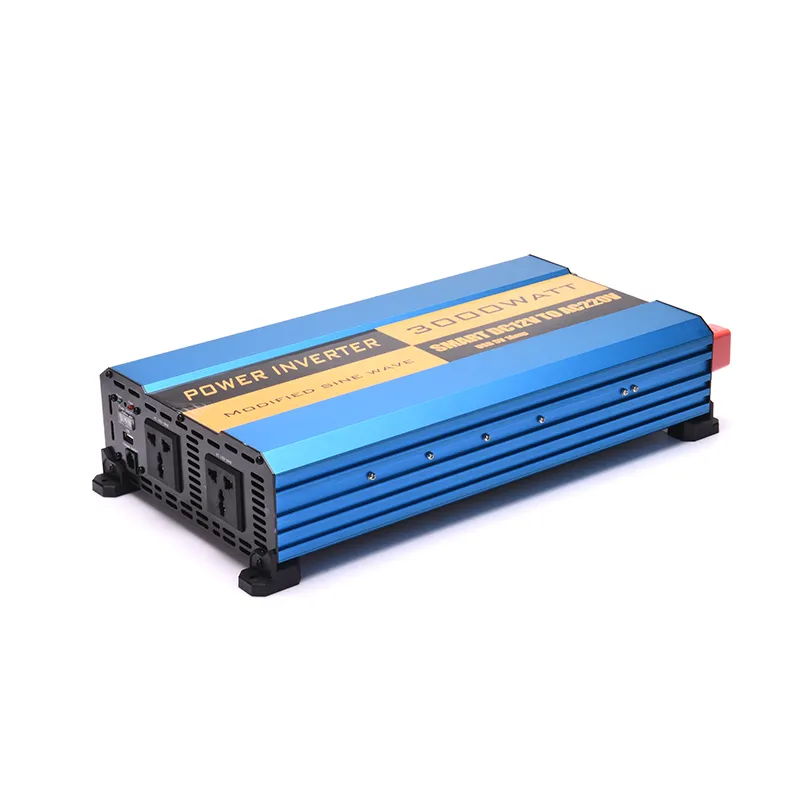

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

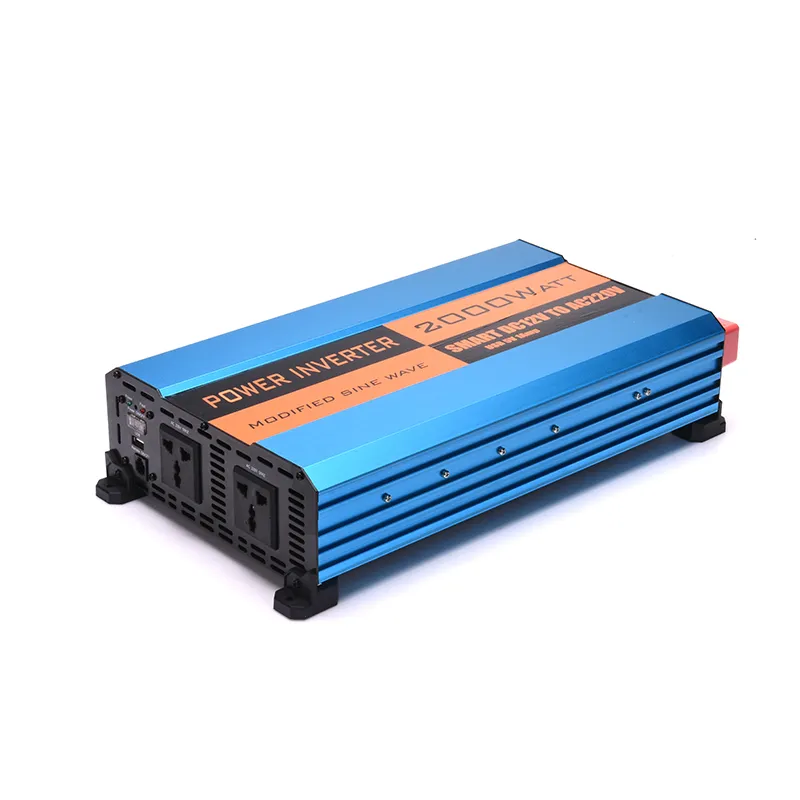

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

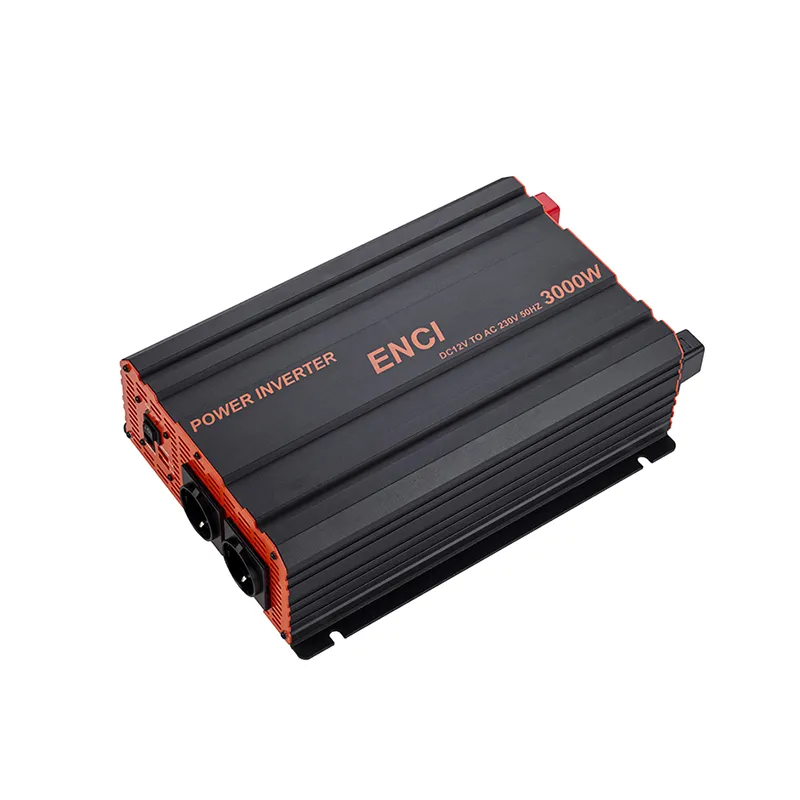

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

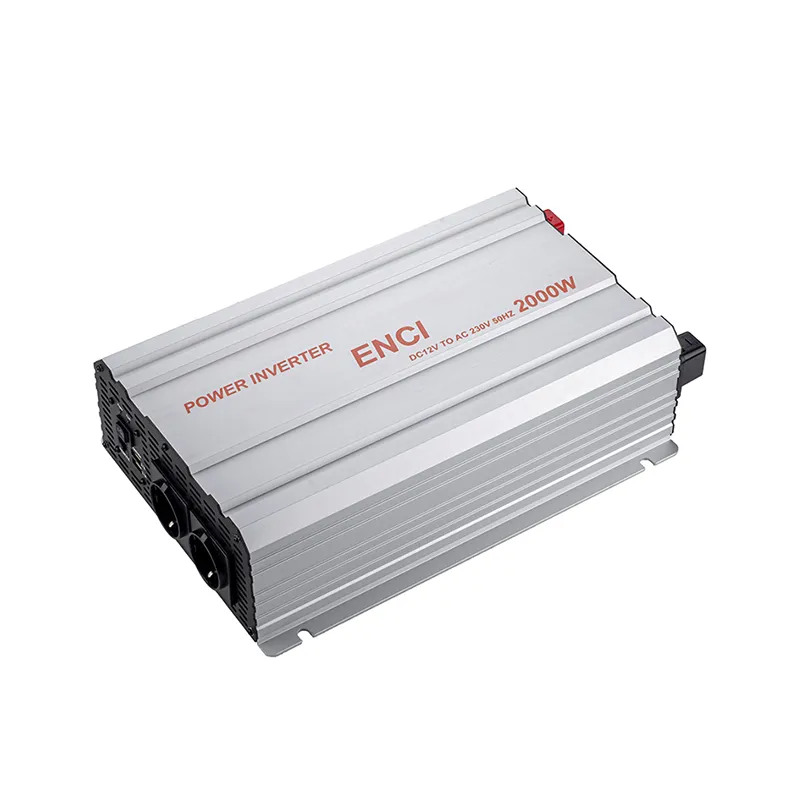

Инвертор европейского типа серии SBE, 2000 Вт

Инвертор европейского типа серии SBE, 2000 Вт -

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

Инвертор европейского типа серии SBE, 1000 Вт

Инвертор европейского типа серии SBE, 1000 Вт -

Инвертор чистой синусоиды серии SIC 700 Вт

Инвертор чистой синусоиды серии SIC 700 Вт -

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт -

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт -

Инвертор с модифицированной синусоидой 6801-300 Вт

Инвертор с модифицированной синусоидой 6801-300 Вт

Связанный поиск

Связанный поиск- Разъем инвертора заводы

- Резистор инвертора поставщики

- Подобрать инвертор заводы

- корпус инвертор

- Аккумулятор инвертор купить заводы

- Какой генератор для сварки инвертором производители

- солнечная зарядка для аккумулятора 12в

- Инвертор с 220 на 12 вольт купить производитель

- инвертор иж

- зарядное устройство для автомобильного аккумулятора agm купить