Цифровой инвертор завод

Многие думают, что цифровой инвертор завод – это просто место, где собирают готовые устройства. Но это, конечно, поверхностное понимание. Процесс создания современных инверторов, особенно с цифровым управлением, гораздо сложнее и требует комплексного подхода. Мы в ООО Жуйань Эньчи Электроникс Технолоджи (https://www.raenchi.ru) видим это на каждом этапе – от разработки до финальной проверки. В этой статье я постараюсь поделиться некоторыми наблюдениями и опытом, которые мы накопили за годы работы в этой сфере, не вдаваясь в излишнюю техническую детализацию, а скорее, рассматривая это с точки зрения реальных задач и проблем.

Что такое 'цифровой инвертор' на самом деле?

Прежде чем углубляться в производство, важно понять, что подразумевается под термином 'цифровой инвертор'. В отличие от классических инверторов, управляемых аналоговыми сигналами, цифровые устройства используют микроконтроллеры для обработки данных, управления и защиты. Это позволяет им гораздо точнее регулировать выходную мощность, обеспечивать более стабильную работу и реализовать сложные алгоритмы управления, например, векторное управление. Проще говоря, цифровой инвертор – это не просто преобразующий элемент, а полноценный мини-компьютер, работающий в режиме реального времени. Это требует специфических знаний в области электроники, программирования и разработки программного обеспечения.

Мы столкнулись с ситуацией, когда заказчик хотел просто 'инвертор, который работает'. В итоге, оказалось, что ему нужен инвертор с определенными параметрами, алгоритмами работы и интерфейсами связи. Реализация такого решения потребовала не только инженерных усилий, но и тесного сотрудничества с заказчиком, понимания его специфических требований и готовности к компромиссам. Это показывает, что выбор цифровой инвертор завод – это лишь первый шаг, а дальнейшая работа включает в себя глубокое понимание потребностей конечного пользователя.

Проблемы разработки программного обеспечения для цифровых инверторов

Программирование микроконтроллера – это, пожалуй, самый 'человеческий' аспект разработки. Нужно не только написать код, но и протестировать его на различных условиях, оптимизировать его для работы в реальном времени и обеспечить его безопасность. Один из самых распространенных вопросов – это отладка. Иногда ошибка в коде может привести к серьезным последствиям, таким как выход инвертора из строя или даже к повреждению подключенного оборудования. Для этого мы используем различные инструменты отладки, включая логические анализаторы и осциллографы. Не стоит недооценивать роль качественного тестирования и валидации программного обеспечения.

Особые сложности возникают при работе с алгоритмами управления. Например, для инверторов, предназначенных для питания чувствительной электроники (например, медицинского оборудования), требуется очень высокая точность и стабильность работы. Мы используем современные методы математического моделирования и симуляции для разработки и тестирования этих алгоритмов, чтобы избежать дорогостоящих ошибок на этапе производства.

Материалы и компоненты: где искать качественное решение?

Выбор компонентов – это еще один важный аспект производства цифровых инверторов. Нужно учитывать не только их характеристики (например, ток, напряжение, частота), но и их надежность и долговечность. Мы работаем с проверенными поставщиками, которые предлагают компоненты, соответствующие нашим требованиям и стандартам. Важно помнить, что экономия на компонентах может привести к серьезным проблемам в будущем, таким как выход из строя оборудования или снижение его производительности. Мы всегда стараемся находить оптимальный баланс между стоимостью и качеством.

Один из распространенных вопросов, с которым мы сталкиваемся – это поиск редких или устаревающих компонентов. Это может быть особенно проблематично при производстве инверторов, которые используются в нишевых областях. В таких случаях нам приходится прибегать к поискам альтернативных решений или к сотрудничеству с поставщиками, которые специализируются на поиске и поставке устаревших компонентов.

Контроль качества: гарантия надежности

Контроль качества на каждом этапе производства – это залог надежности и долговечности цифровых инверторов. Мы используем различные методы контроля, включая визуальный осмотр, электрические испытания и функциональное тестирование. Особое внимание мы уделяем тестированию на соответствие стандартам безопасности (CE, RoHS, E-Mark, ETL). Мы также проводим испытания на устойчивость к различным внешним факторам, таким как вибрация, удары и перепады температуры.

Недавно у нас была партия инверторов, которая не прошла функциональное тестирование. Оказалось, что проблема была связана с неправильной настройкой параметров программного обеспечения. Это показывает, что даже на этапе производства необходимо проводить тщательную проверку всех параметров и настроек, чтобы избежать ошибок.

Автоматизация и ручной контроль: оптимальный баланс

В нашем производстве используется как автоматизированное, так и ручное тестирование. Автоматизация позволяет быстро и эффективно проверять большое количество инверторов, а ручной контроль – выявлять дефекты, которые не могут быть обнаружены автоматическими средствами. Мы постоянно работаем над совершенствованием наших процессов контроля качества, чтобы обеспечить максимальную надежность и долговечность нашей продукции.

Например, для проверки электрических характеристик мы используем специализированное оборудование, которое позволяет измерять ток, напряжение, частоту и другие параметры инвертора. Это позволяет нам выявлять дефекты, которые могут привести к неправильной работе оборудования или даже к его повреждению.

Перспективы развития цифровых инверторов

Рынок цифровых инверторов постоянно развивается. Появляются новые технологии, такие как искусственный интеллект и машинное обучение, которые позволяют создавать инверторы с улучшенными характеристиками и функциональностью. Например, мы сейчас работаем над разработкой инвертора, который будет автоматически оптимизировать свои параметры работы в зависимости от нагрузки и условий окружающей среды. Это позволит повысить эффективность и надежность инвертора, а также снизить его энергопотребление.

Еще одно направление развития – это интеграция цифровых инверторов с системами управления зданием (BMS). Это позволит автоматизировать управление энергопотреблением и повысить энергоэффективность зданий. Мы уверены, что цифровые инверторы будут играть все более важную роль в современной энергетике.

В целом, работа с цифровыми инверторами – это интересное и перспективное направление. Оно требует постоянного обучения и совершенствования, но оно позволяет создавать инновационные решения, которые улучшают жизнь людей и делают мир более устойчивым.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

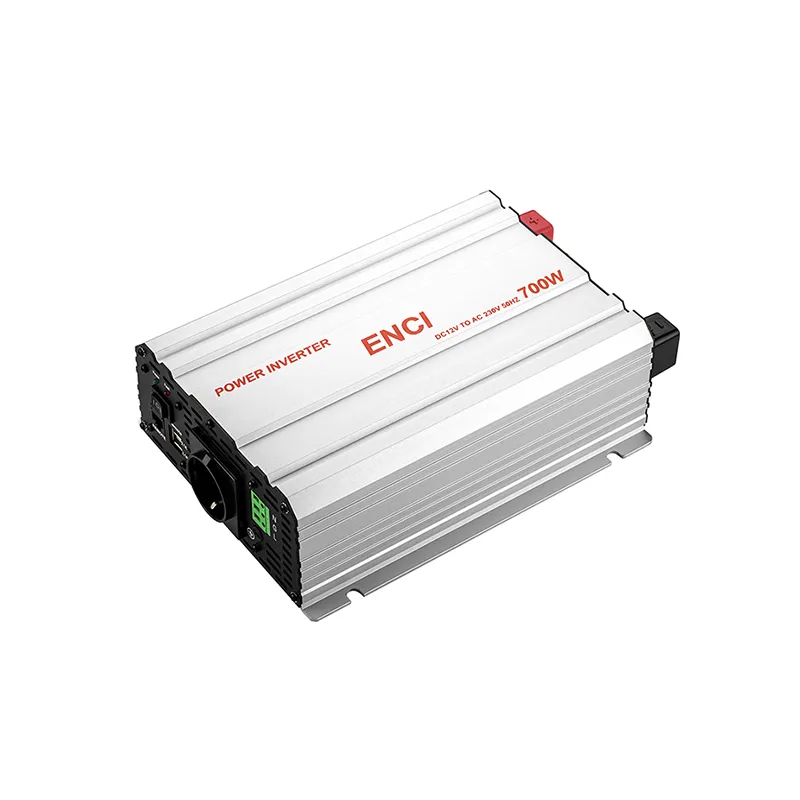

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

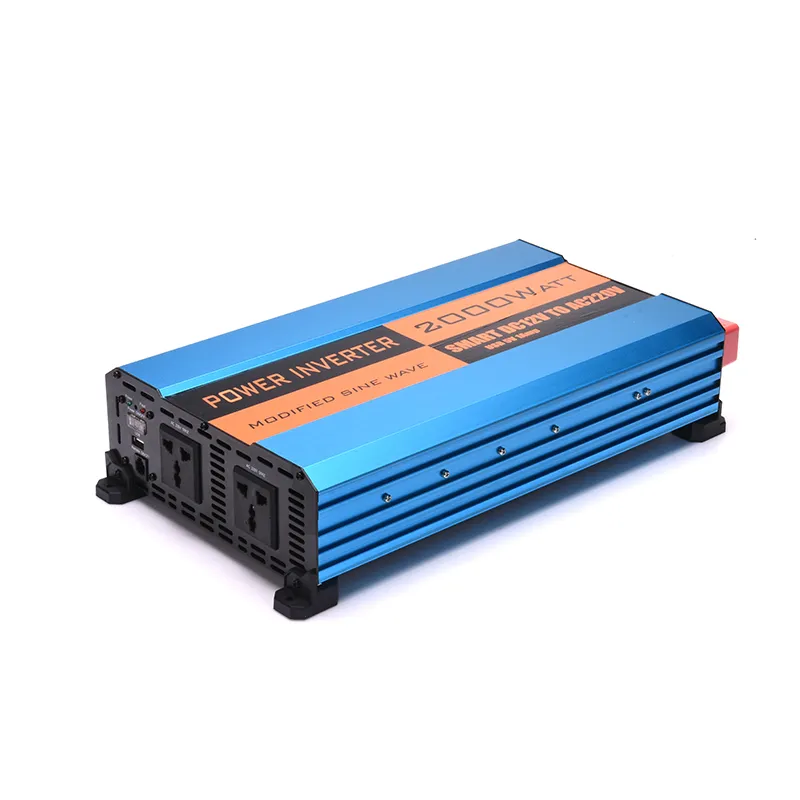

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А -

Инвертор с модифицированной синусоидой 6804-1500 Вт

Инвертор с модифицированной синусоидой 6804-1500 Вт -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт -

Инвертор с модифицированной синусоидой 6904-1500 Вт

Инвертор с модифицированной синусоидой 6904-1500 Вт -

Гибридный солнечный инвертор PHSD5500

Гибридный солнечный инвертор PHSD5500 -

Инвертор европейского типа серии SBE, 700 Вт

Инвертор европейского типа серии SBE, 700 Вт -

Зарядное устройство постоянного тока серии NJ 40 А

Зарядное устройство постоянного тока серии NJ 40 А -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт -

Микроинвертор

Микроинвертор

Связанный поиск

Связанный поиск- Бытовой инвертор завод

- Купить инвертор 12в на 220в поставщики

- Инвертор заряжает аккумулятор поставщик

- какое зарядное устройство лучше для аккумуляторов agm

- Инвертор с чистой синусоидой 12 220в купить производитель

- rapid инвертор

- назначение инвертора

- Сплит система инвертор ballu заводы

- Купить хороший сварочный инвертор поставщики

- инвертор 12 300