Сплит система dc инвертор производитель

По сути, когда говорят о DC инвертор производитель, сразу всплывает в голове картинка огромного завода с автоматизированными линиями. И это, конечно, часть правды. Но на деле все гораздо сложнее. Многие начинающие клиенты думают, что это просто вопрос сборки компонентов, а вот это уже ошибка. Качество, надежность, долговечность – это плод кропотливой работы инженеров, тщательного подбора материалов и постоянного контроля на всех этапах производства. Мы как-то долгое время занимались поставками компонентов, а потом решили углубиться в производство. Вроде бы логично, но сразу же столкнулись с совершенно другими проблемами, чем при работе с посредниками. Решили поделиться опытом – может, кому-то пригодится.

Выбор платформы: от готовых решений до индивидуальных разработок

Первый вопрос – это платформа. Есть вариант купить готовый DC инвертор на базе существующей конструкции. Это быстрее, дешевле, но ограничивает возможности по настройке под конкретные задачи. Плюс, нужно тщательно проверять качество готового продукта, так как часто приходится мириться с компромиссами. Другой вариант – разработка собственной платформы. Это требует значительных инвестиций в разработку, но дает полный контроль над характеристиками и надежностью. Мы вот, например, изначально старались найти компромисс – взять готовую плату, но с возможностью внесения изменений и доработки. Это оказалось не так просто, как казалось на первый взгляд. Поиск надежного поставщика такой платы, способного к кастомизации, занял немало времени.

Проблемы с электромагнитными помехами (EMI)

Особенно остро эта проблема стоит при разработке DC инвертор производителя. В процессе преобразования энергии возникает множество электромагнитных помех, которые могут негативно повлиять на работу других устройств. Мы потратили кучу времени и сил на экранирование, фильтрацию и оптимизацию схемы, чтобы минимизировать эти помехи. Иногда даже приходилось менять расположение компонентов на плате, чтобы добиться нужного результата. Это, конечно, дополнительные затраты времени и денег, но без этого никак.

Теплоотвод: ключ к долговечности

Еще один важный аспект – это теплоотвод. Инверторы, особенно мощные, выделяют очень много тепла. Если не организовать эффективный теплоотвод, то компоненты будут перегреваться и выходить из строя. Мы экспериментировали с различными типами радиаторов, вентиляторов и теплопроводящих материалов. В итоге остановились на комбинации алюминиевого радиатора с тепловыми трубками и принудительным воздушным охлаждением. Это позволяет эффективно отводить тепло и поддерживать стабильную рабочую температуру.

Материалы и компоненты: залог надежности

Не стоит экономить на материалах. Качественные компоненты – это основа надежного DC инвертор производителя. Мы работаем только с проверенными поставщиками, которые предоставляют сертификаты соответствия и гарантии на свою продукцию. Особое внимание уделяем конденсаторам, диодам и транзисторам – это самые критичные компоненты в инверторе. Некоторые наши конкуренты пытаются экономить на этих компонентах, но это, как правило, приводит к проблемам с надежностью и долговечностью.

Выбор IGBT-модулей

Работа с IGBT-модулями – это отдельная история. Они очень чувствительны к перегрузкам и перегреву. Мы тщательно выбираем IGBT-модули, исходя из требуемой мощности, напряжения и частоты. Также учитываем их температурный диапазон и срок службы. Регулярно проводим тестирование IGBT-модулей на соответствие заявленным характеристикам.

Контроль качества: не допущения ошибок

Контроль качества – это обязательный этап производства. Мы проводим тестирование каждого инвертора на соответствие требованиям безопасности и техническим характеристикам. Используем различные методы тестирования, включая статические и динамические испытания. Также проводим визуальный осмотр платы на наличие дефектов и повреждений. Наша политика в области контроля качества – zero defects, то есть нулевой уровень дефектов.

Опыт и ошибки: что мы узнали

У нас было несколько неудачных попыток производства DC инвертор производителя. Например, мы пытались использовать недорогие компоненты, но это привело к высоким затратам на гарантийный ремонт. Также мы ошиблись в выборе конструкции платы, что привело к проблемам с теплоотводом. Эти ошибки позволили нам извлечь ценный опыт и улучшить наши процессы производства.

Проблемы с сертификацией

Сертификация DC инвертор – это отдельная головная боль. Нужно получить сертификаты соответствия различным стандартам безопасности и электромагнитной совместимости. Этот процесс может занять много времени и потребовать значительных затрат. Мы сотрудничаем с сертифицированными лабораториями, которые помогают нам получить необходимые сертификаты. Это, безусловно, дополнительный ??, но без этого нельзя выводить продукцию на рынок.

В заключение хочется сказать, что производство DC инвертор производителя – это сложный и многогранный процесс. Для успешного производства необходимо обладать глубокими знаниями в области электротехники, электроники и материаловедения. Также необходимо иметь современное оборудование и квалифицированный персонал. Мы продолжаем совершенствовать наши процессы производства и стремимся к тому, чтобы наши инверторы были самыми надежными и долговечными на рынке.

ООО Жуйань Эньчи Электроникс Технолоджи, как компания, занимающаяся разработкой и производством автомобильных и морских инверторов, прекрасно понимает всю сложность этого процесса. Наш опыт работы с WAGAN, AIRLINE, RENOGY и ANTARION позволяет нам следить за самыми современными тенденциями в этой области. Более подробную информацию о нашей компании и продукции можно найти на нашем сайте: https://www.raenchi.ru.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

Инвертор с модифицированной синусоидой 6803-1000 Вт

Инвертор с модифицированной синусоидой 6803-1000 Вт -

Инвертор европейского типа серии SBE, 1000 Вт

Инвертор европейского типа серии SBE, 1000 Вт -

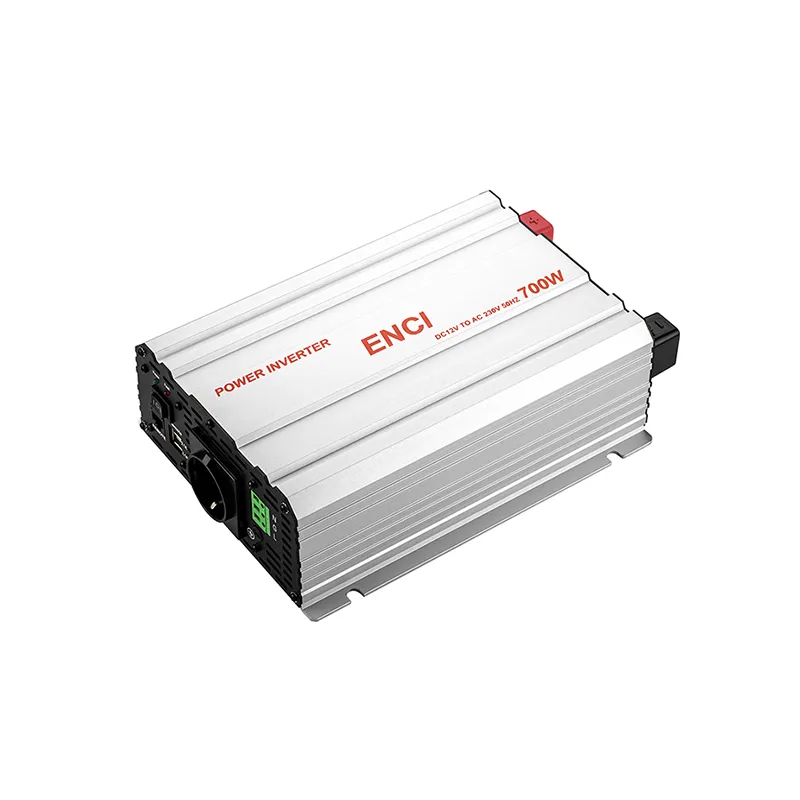

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

Инвертор с модифицированной синусоидой 6904-1500 Вт

Инвертор с модифицированной синусоидой 6904-1500 Вт -

Зарядное устройство постоянного тока серии NJ 20 А

Зарядное устройство постоянного тока серии NJ 20 А -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А -

Гибридный инвертор серии SSC

Гибридный инвертор серии SSC -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

Инвертор с модифицированной синусоидой 6804-1500 Вт

Инвертор с модифицированной синусоидой 6804-1500 Вт -

Гибридный солнечный инвертор PHSD5500

Гибридный солнечный инвертор PHSD5500

Связанный поиск

Связанный поиск- Схема инвертора с чистой синусоидой поставщик

- инверторы 12 220в синус

- купить инвертор 12в на 220в автомобильный

- Инвертор 1000вт поставщик

- Как пользоваться инвертором производитель

- Варим инвертором трубы поставщики

- куплю инвертор бу

- Схема инвертора с чистой синусоидой производители

- Инвертор поставщик

- Сплит система инвертор обогрев поставщик