работа автомобильного инвертора

Хватит читать сухое описание принципа работы! Многие производители, и не только, любят говорить о преобразовании постоянного тока в переменный, но это лишь верхушка айсберга. Опыт работы с автомобильным инвертором показывает, что настоящая сложность кроется в оптимизации этого процесса для специфических требований автоэлектроники – надежность, энергоэффективность, защита от помех, и, конечно, соответствие стандартам безопасности. Хочу поделиться своими наблюдениями, не претендуя на истину в последней инстанции, а скорее, как откликом на те вопросы, которые возникали у нас в процессе разработки и производства.

Что действительно происходит внутри?

Ну, давайте начистоту. Мы часто слышим про ШИМ (широтно-импульсную модуляцию) как про ядро работы. Да, это так, но упрощает картину до неприличия. ШИМ – это метод управления, а не сама суть. По сути, автомобильный инвертор преобразует постоянный ток (обычно от аккумулятора) в переменный (220В или другие необходимые напряжения) с использованием электронных ключей (транзисторов, MOSFETs или IGBTs). Но здесь уже начинается самое интересное: выбор типа ключей, схема управления (PWM, FM, etc.), наличие обратной связи, системы защиты – всё это критически влияет на эффективность и надежность.

Например, старые инверторы часто использовали дискретные схемы с большим количеством резисторов и конденсаторов. Это было дешево, но неэффективно. Новые модели стремятся к интеграции и оптимизации, за счет использования специализированных микросхем управления, которые обеспечивают более точное управление и защиту. Ключевой момент – это минимизация гармоник в выходном сигнале. Гармоники не только снижают качество питания, но и могут повредить чувствительную электронику автомобиля.

Типы инверторов: какой выбрать?

Здесь тоже выбор огромен. С точки зрения структуры можно выделить: тунельные инверторы, модульные инверторы, инверторы с высоким частотным управлением. Каждый тип имеет свои плюсы и минусы. Тунельные обычно проще и дешевле, но менее надежны. Модульные позволяют масштабировать мощность, но требуют более сложной конструкции. А инверторы с высоким частотным управлением обеспечивают более чистый выходной сигнал, но сложнее в реализации и более дороги.

В нашем случае, для использования в электромобилях, мы склонялись к модульным решениям. Они позволяют легко наращивать мощность инвертора по мере увеличения требований к системе. Мы даже несколько раз экспериментировали с разными типами изоляции между модулями, чтобы минимизировать потери и повысить общую эффективность. Один из первых прототипов, использовавший стандартную диэлектрическую изоляцию, быстро перегрелся. Пришлось пересмотреть конструкцию и использовать более эффективные методы теплоотвода.

Проблемы и их решения: что мы встречали?

Одним из самых распространенных проблем является защита от перегрузок и коротких замыканий. В автомобильной среде всегда есть риск нештатных ситуаций, и инвертор должен быть способен быстро и надежно отключиться, чтобы не повредить себя и другие компоненты системы. Мы использовали несколько уровней защиты: по току, по напряжению, по температуре. Но самое важное – это разработка алгоритма управления, который позволяет быстро обнаруживать и реагировать на нештатные ситуации, не вызывая ложных срабатываний.

Еще одна проблема – это защита от электромагнитных помех (EMI). Автомобиль – это электромагнитная 'бомба'. Инвертор должен быть экранирован от внешних помех, а также не должен создавать помехи для других электронных устройств. Мы использовали различные методы экранирования: металлические корпуса, фильтры, защитные заземления. В одном из экспериментов, мы даже использовали ферритовые кольца для подавления высокочастотных помех. Это оказалось очень эффективным, но увеличило стоимость инвертора.

Энергоэффективность: стремление к оптимизации

Энергоэффективность – это не просто модное слово, это вопрос экономии и снижения выбросов. Чем выше эффективность инвертора, тем меньше энергии теряется в виде тепла, и тем больше времени работает аккумулятор автомобиля. Мы постоянно работаем над оптимизацией схемы управления и выбором оптимальных компонентов, чтобы повысить эффективность наших инверторов. Сейчас мы ориентируемся на эффективность выше 95% при номинальной мощности. Для этого часто приходится идти на компромиссы: повышение стоимости, увеличение сложности конструкции.

Например, в одном из проектов мы экспериментировали с использованием более дорогих, но более эффективных транзисторов. Оказалось, что это окупилось за счет снижения затрат на охлаждение и увеличения времени работы аккумулятора. Но это требовало переработки программного обеспечения для более точного управления транзисторами. Успех был достигнут, но потребовалось несколько месяцев работы.

Что дальше? Тенденции и перспективы

В ближайшем будущем можно ожидать дальнейшего развития автомобильных инверторов в сторону интеграции, повышения эффективности и улучшения защиты. Нам нужно создавать инверторы, которые будут адаптироваться к изменяющимся условиям эксплуатации, и которые будут способными работать в экстремальных температурах и влажности. Также важным направлением является разработка инверторов с использованием новых материалов и технологий, таких как SiC (карбид кремния) и GaN (нитрид галлия). Они обещают значительно повысить эффективность и надежность инверторов.

Мы сейчас активно изучаем возможности использования искусственного интеллекта для оптимизации работы инверторов. С помощью машинного обучения можно обучить инвертор адаптироваться к индивидуальным особенностям автомобиля и вождения, чтобы максимально повысить его эффективность и надежность. Это – то, над чем мы работаем, и это – будущее автомобильной электроники.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт -

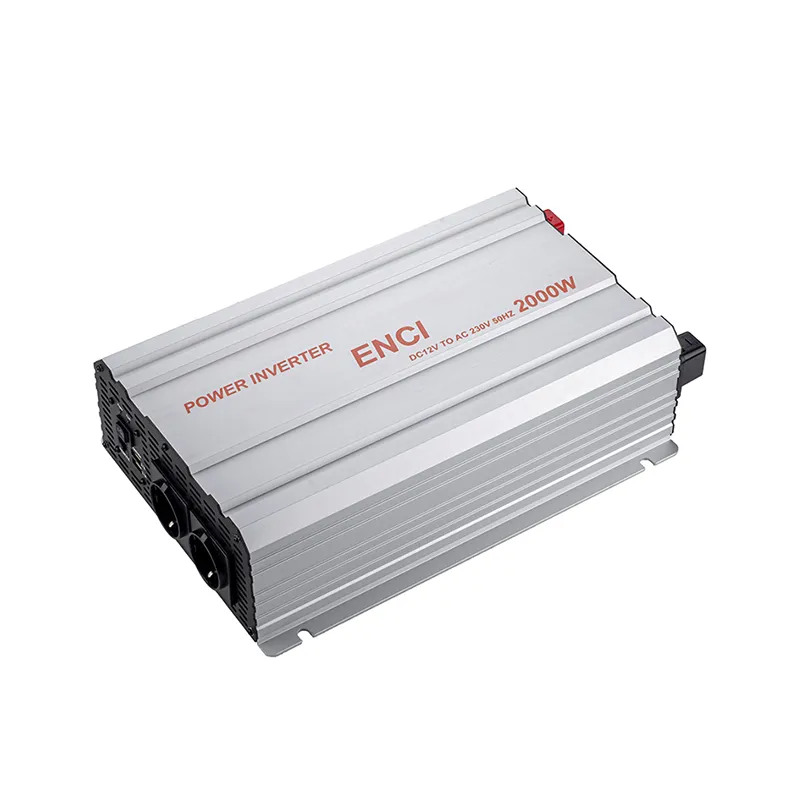

Инвертор европейского типа серии SBE, 2000 Вт

Инвертор европейского типа серии SBE, 2000 Вт -

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

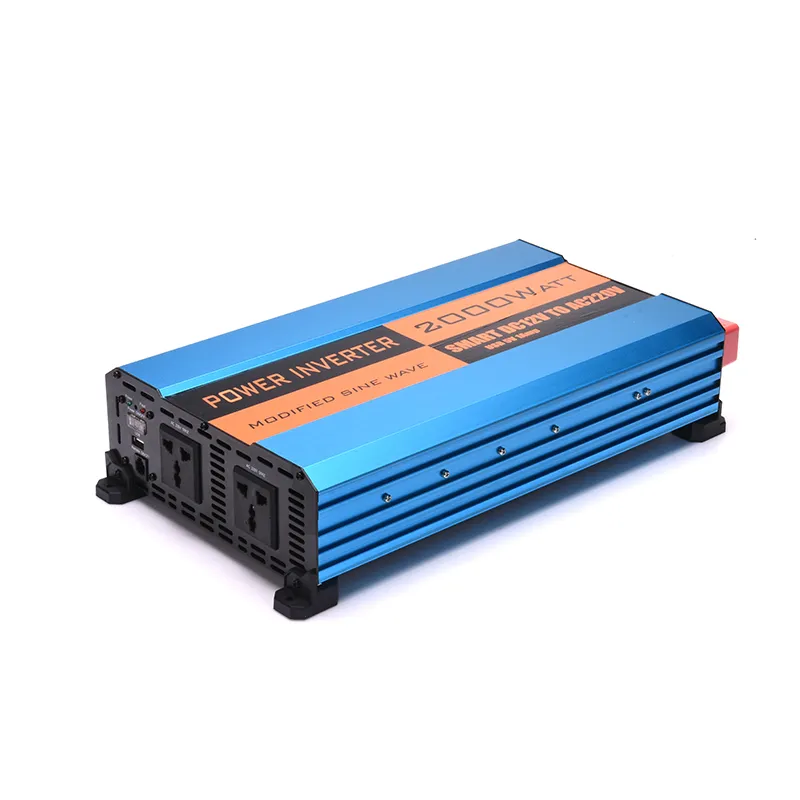

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А -

Зарядное устройство постоянного тока серии NJ 40 А

Зарядное устройство постоянного тока серии NJ 40 А -

Инвертор с модифицированной синусоидой 6907-3000 Вт

Инвертор с модифицированной синусоидой 6907-3000 Вт -

Инвертор с модифицированной синусоидой 6803-1000 Вт

Инвертор с модифицированной синусоидой 6803-1000 Вт -

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А -

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

Микроинвертор

Микроинвертор -

Инвертор европейского типа серии SBE, 1000 Вт

Инвертор европейского типа серии SBE, 1000 Вт