Микроволновка смарт инвертор завод

На рынке электроники сейчас много разговоров об 'умных' инверторах, особенно о тех, что с инверторным управлением. Часто это звучит как модный тренд, но я бы сказал, что за этим скрываются серьезные инженерные вызовы. Мы в заводе, занимающемся производством подобной продукции, видим это на собственном опыте – и это не всегда гладко. Сложно отделить маркетинг от реальных технических преимуществ, особенно когда речь заходит о надежности и долговечности. Недавно столкнулись с проблемой несовместимости программного обеспечения и аппаратной части у одного из заказчиков – история, которая заставила нас пересмотреть подходы к тестированию и интеграции.

Что такое инвертор с инверторным управлением, и почему это важно?

Вкратце, инвертор – это устройство, преобразующее постоянный ток (DC) в переменный ток (AC). 'Инверторное управление' здесь означает, что процесс преобразования осуществляется не просто 'включая-выключая', а посредством управления частотой и амплитудой выходного сигнала. Это позволяет более точно регулировать мощность и обеспечивать более стабильную работу подключенных устройств. В автомобильных инверторах это особенно важно для питания чувствительной электроники. Эффективность заводского оборудования напрямую влияет на конечную стоимость и срок службы изделия.

Проще говоря, обычный инвертор – это как выключатель, а инвертор с инверторным управлением – это регулятор мощности. Можно плавно увеличивать или уменьшать выходную мощность, что особенно ценно для чувствительных приборов, например, для питания электрооборудования в автомобилях или для обеспечения стабильного питания солнечных панелей. При этом речь идет не только об эффективности, но и об уменьшении гармонических искажений, что важно для электроники.

Мы активно работаем с различными технологиями, но ключевым фактором успеха является не только выбор компонентов, но и правильная реализация алгоритмов управления. Оптимизация этих алгоритмов – постоянная задача, требующая глубокого понимания физики процессов и современных методов цифровой обработки сигналов.

Проблемы масштабирования производства: от прототипа к серийному выпуску

Переход от прототипа к серийному производству – это всегда испытание. Проблема в том, что то, что работает в лаборатории, часто не работает в реальных условиях производства. Например, в заводном производстве, мы сталкиваемся с трудностями в поддержании стабильного качества компонентов и сборки. Небольшие отклонения в параметрах компонентов могут привести к существенному снижению надежности готового изделия. Это особенно критично для автомобильных инверторов, которые должны выдерживать экстремальные температуры и вибрации.

Один из самых больших вызовов – автоматизация тестирования. Традиционные методы ручного тестирования просто не масштабируемы для производства больших объемов. Поэтому мы инвестируем в разработку и внедрение автоматизированных систем тестирования, которые позволяют выявлять дефекты на ранних стадиях производства. Кроме того, мы стараемся максимально автоматизировать процессы сборки, чтобы минимизировать человеческий фактор. Это напрямую влияет на стоимость конечного продукта и, конечно, на его надежность.

Еще один момент, который часто упускают из виду, – это управление запасами. Необходимо точно планировать потребности в компонентах, чтобы избежать простоев производства. Недостаток компонентов может привести к задержкам в поставках, а избыток – к увеличению затрат на хранение. Мы используем современные системы управления запасами, которые позволяют оптимизировать уровень запасов и минимизировать риски.

Опыт работы с разными типами заводского оборудования и комплектующих

Мы имеем опыт работы с широким спектром заводского оборудования, от статического монтажа компонентов до автоматизированных линий сборки. Выбор конкретного оборудования зависит от объемов производства, требуемой точности и бюджета. Например, для производства небольших партий инверторов мы используем статические линии монтажа, а для крупносерийного производства – автоматизированные линии с использованием роботизированных систем. Важным аспектом является контроль качества компонентов на каждом этапе производства.

В плане комплектующих мы работаем с несколькими поставщиками, чтобы обеспечить надежность и конкурентоспособность цен. Мы тщательно отбираем поставщиков, учитывая их репутацию, качество продукции и техническую поддержку. Например, для критически важных компонентов, таких как конденсаторы и индуктивности, мы используем компоненты от проверенных производителей, даже если они дороже. Это позволяет нам гарантировать надежность и долговечность готовых изделий.

Кроме того, мы постоянно следим за новинками в области электроники и внедряем новые технологии в производство. Например, мы сейчас активно изучаем возможности использования новых типов индукторов и конденсаторов, которые позволяют уменьшить размеры и вес инверторов, а также повысить их эффективность. Это требует постоянного обучения персонала и инвестиций в новое оборудование.

Сертификация и соответствие стандартам: гарантия качества

На рынке электроники сертификация и соответствие стандартам – это не просто формальность, а необходимость. Наши инверторы проходят сертификацию по различным стандартам, включая CE, RoHS, E-Mark и ETL. Это позволяет нам гарантировать, что наши изделия соответствуют требованиям безопасности и экологичности. Сертификация требует от нас серьезной работы, включая проведение испытаний и подготовку необходимой документации.

Особое внимание мы уделяем соответствию стандартам безопасности. Инверторы работают с высоким напряжением, поэтому необходимо обеспечить надежную изоляцию и защиту от короткого замыкания. Мы используем различные методы защиты, включая предохранители, автоматические выключатели и системы защиты от перегрузки. Кроме того, мы проводим регулярные проверки безопасности готовых изделий.

В последнее время все больше внимания уделяется экологичности. Мы стремимся использовать экологически чистые материалы и технологии, а также минимизировать отходы производства. Это не только соответствует требованиям законодательства, но и является частью нашей корпоративной социальной ответственности. Использование компонентов, соответствующих требованиям RoHS (Restriction of Hazardous Substances), – это обязательное условие.

Перспективы развития: умные инверторы будущего

Мы уверены, что будущее за 'умными' инверторами, которые будут способны адаптироваться к изменяющимся условиям и оптимизировать свою работу. В частности, мы работаем над разработкой инверторов с интегрированными системами мониторинга и управления, которые позволяют отслеживать параметры работы инвертора в реальном времени и автоматически реагировать на изменения. Это позволит повысить надежность и эффективность работы инверторов, а также упростить их обслуживание.

Кроме того, мы изучаем возможности использования искусственного интеллекта и машинного обучения для оптимизации алгоритмов управления инверторами. Это позволит инверторам самостоятельно адаптироваться к различным условиям и оптимизировать свою работу в режиме реального времени. Это потребует больших вычислительных мощностей и новых методов разработки программного обеспечения, но, как нам кажется, это перспективное направление.

Наконец, мы активно работаем над снижением стоимости инверторов, чтобы сделать их более доступными для широкого круга потребителей. Это требует постоянного поиска новых решений в области дизайна и производства, а также оптимизации процессов управления затратами. В целом, мы видим большой потенциал в развитии рынка 'умных' инверторов, и уверены, что сможем внести свой вклад в его развитие.

ООО Жуйань Эньчи Электроникс Технолоджи постоянно стремится к инновациям и улучшению качества продукции. Мы уверены, что наш опыт и знания помогут нам успешно конкурировать на рынке инверторов с инверторным управлением.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500 -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А -

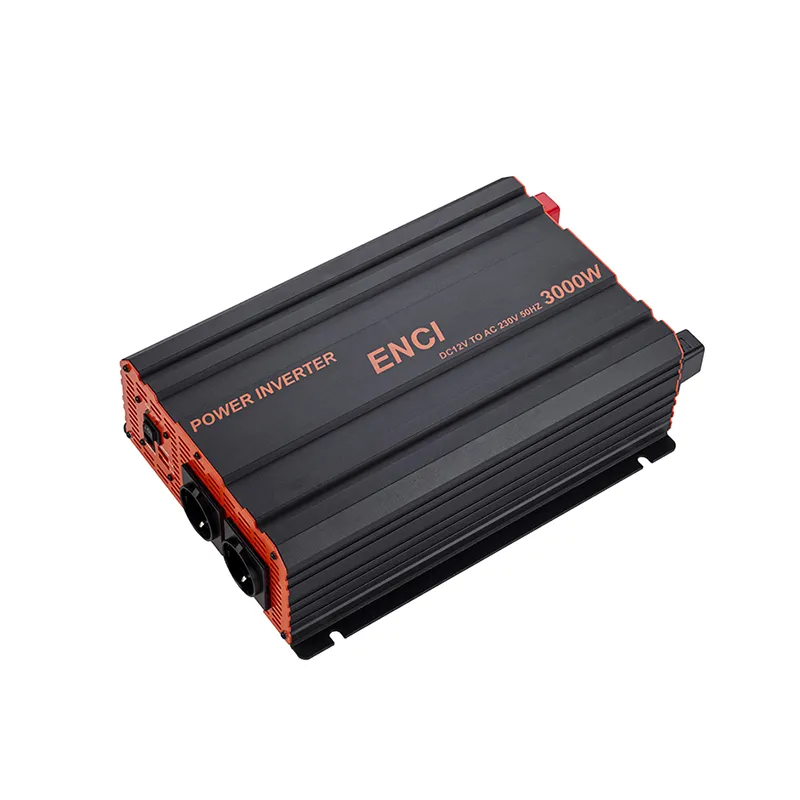

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

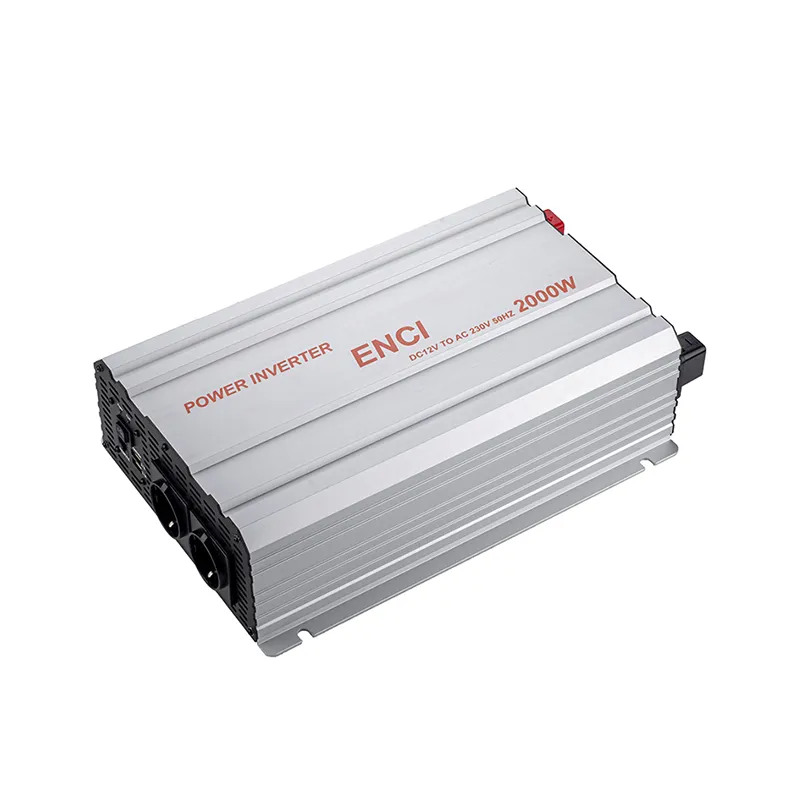

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

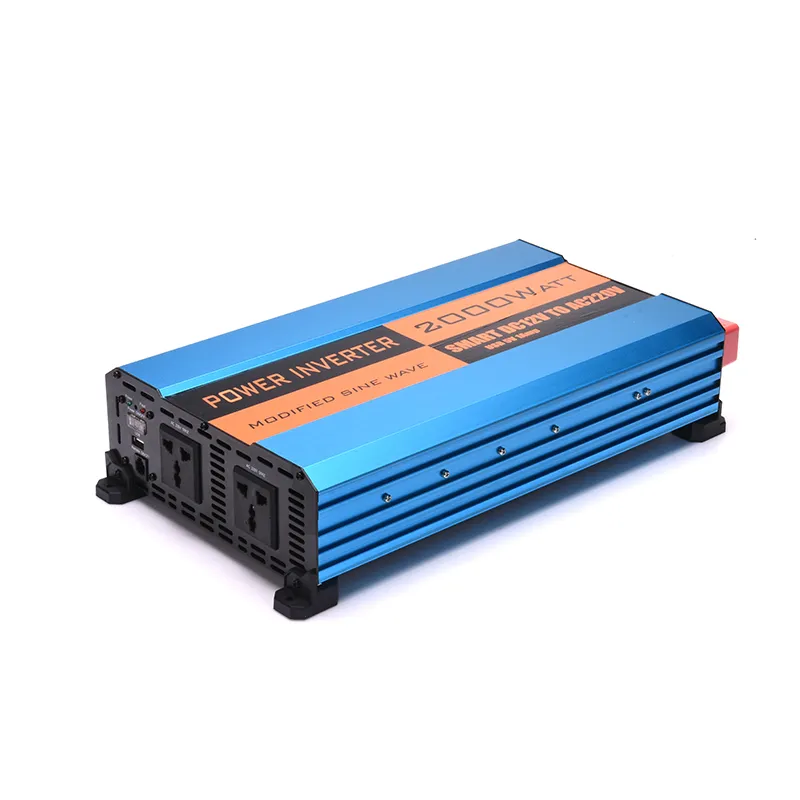

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

Инвертор с модифицированной синусоидой 6803-1000 Вт

Инвертор с модифицированной синусоидой 6803-1000 Вт -

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт -

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт