Логические элементы конъюнктор дизъюнктор инвертор заводы

Начнем с простого: когда слышишь логические элементы, сразу в голову лезут схемы, таблицы истинности, университеты. И, конечно, какое-то абстрактное представление о 'логике' как таковой. Но дело в том, что производство этих самых элементов, будь то простые конъюнкторы или сложные инверторы, – это совсем другая история. История материалов, процессов, оптимизации и, конечно, постоянных неожиданностей. В последнее время наблюдаю, как у многих начинающих производителей возникает иллюзия, что достаточно купить оборудование и начать 'лепить' логику. Это, мягко говоря, упрощение. Гораздо важнее понимать, что именно происходит на уровне физики, как влияет качество компонентов, и какую роль играет правильная организация производственного цикла. И это касается не только стандартных микросхем, но и специализированных решений, например, для автомобильной промышленности или морских систем.

От концепции к производству: ключевые этапы

По сути, вся цепочка начинается с проектирования. Сначала – спецификация, требования к функциональности, производительности, энергопотреблению. Затем – разработка схемы, выбор технологического процесса производства. Это может быть как традиционный метод литографии, так и более современные подходы, например, использование MEMS-технологий. Возьмем, к примеру, разработку микросхемы для управления системой освещения в автомобиле. Здесь не просто нужен конъюнктор, который включает свет при определенных условиях. Нужно учитывать устойчивость к вибрациям, перепадам температур, электромагнитным помехам. Это существенно влияет на выбор материалов и конструкцию самого логического элемента. И, конечно, необходимо думать о дальнейшей интеграции этой схемы в более крупную систему.

Далее – производство. Это, пожалуй, самый сложный и ответственный этап. Он включает в себя множество операций: подготовка подложки, нанесение слоев проводников и изоляторов, литография, травление, металлизация. Важный момент – контроль качества на каждом этапе. Иначе можно получить продукт, который работает не так, как задумано, а то и вовсе выходит из строя. Я помню один случай, когда у нас на производстве возникли проблемы с адгезией слоев. Казалось бы, мелочь, но это приводило к массовому браку. Пришлось пересматривать весь технологический процесс, искать новые материалы, экспериментировать с параметрами травления. Потрачено куча времени и денег, но в итоге проблему удалось решить.

Оборудование и его роль в производстве

Оборудование, конечно, – это важная составляющая. Но не стоит думать, что просто наличие дорогостоящих станков гарантирует успех. Нужен квалифицированный персонал, умеющий ими пользоваться и поддерживать в рабочем состоянии. Например, инвертор – это достаточно сложная вещь. Для его производства требуется оборудование для нанесения тонких пленок, для травления, для автоматической сборки. И все это должно быть откалибровано и настроено с высокой точностью. Мы в ООО Жуйань Эньчи Электроникс Технолоджи стараемся следить за новинками в этой области, чтобы постоянно совершенствовать наши производственные процессы. Наш сайт

Проблемы и вызовы: что часто упускают из виду

Одна из самых распространенных ошибок – недооценка роли тестирования. Просто проверить, что логический элемент 'включается' и 'выключается' – это недостаточно. Нужно проводить комплексные тесты на соответствие спецификации, на устойчивость к различным факторам, на безопасность. Иначе можно получить продукт, который будет работать нормально в лабораторных условиях, но выйдет из строя в реальной эксплуатации. Мы используем различные методы тестирования: функциональное тестирование, стресс-тестирование, электростатический разряд. И обязательно проводим статистический анализ результатов.

Еще одна проблема – это обеспечение стабильности технологического процесса. Небольшие изменения в параметрах оборудования, в составе материалов, в условиях окружающей среды могут привести к значительным отклонениям в качестве продукции. Поэтому необходимо постоянно контролировать все факторы, влияющие на процесс производства, и оперативно реагировать на любые отклонения. Мы постоянно работаем над автоматизацией производственных процессов, чтобы минимизировать влияние человеческого фактора и повысить стабильность.

Пример из практики: оптимизация производства конъюнкторов

Недавно у нас была задача оптимизировать производство конъюнкторов небольшого размера. Мы заметили, что на одном из этапов процесса происходит значительная потеря материала. После тщательного анализа выяснилось, что проблема связана с неоптимальными параметрами травления. Мы провели серию экспериментов, изменили состав травильного раствора, температуру, время травления. В итоге удалось снизить потери материала на 15%, что привело к значительному снижению себестоимости продукции. Это показывает, насколько важно постоянно анализировать производственные процессы и искать возможности для их оптимизации.

Будущее логических элементов: тенденции и перспективы

Сейчас наблюдается тенденция к миниатюризации и увеличению плотности размещения элементов. Это требует использования новых материалов и технологий. Например, активно развивается технология 3D-печати, которая позволяет создавать сложные трехмерные структуры. Также растет спрос на специализированные логические элементы, предназначенные для решения конкретных задач, например, для машинного обучения или искусственного интеллекта. И конечно, не стоит забывать о вопросах энергоэффективности – сейчас все больше внимания уделяется разработке энергосберегающих схем и элементов. И это напрямую влияет на выбор используемых компонентов и технологии их производства.

В заключение хочется сказать, что производство логических элементов – это сложная и многогранная задача, требующая глубоких знаний в области физики, материаловедения, электроники и технологии. Это не просто следование технологическим процессам, а постоянный поиск новых решений, оптимизация существующих процессов, учет требований рынка и пожеланий заказчиков. И, конечно, это – непрерывное обучение и совершенствование. Это – работа специалистов, которые понимают не только 'что' делают, но и 'почему'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500 -

Инвертор чистой синусоиды серии SIC 3000 Вт

Инвертор чистой синусоиды серии SIC 3000 Вт -

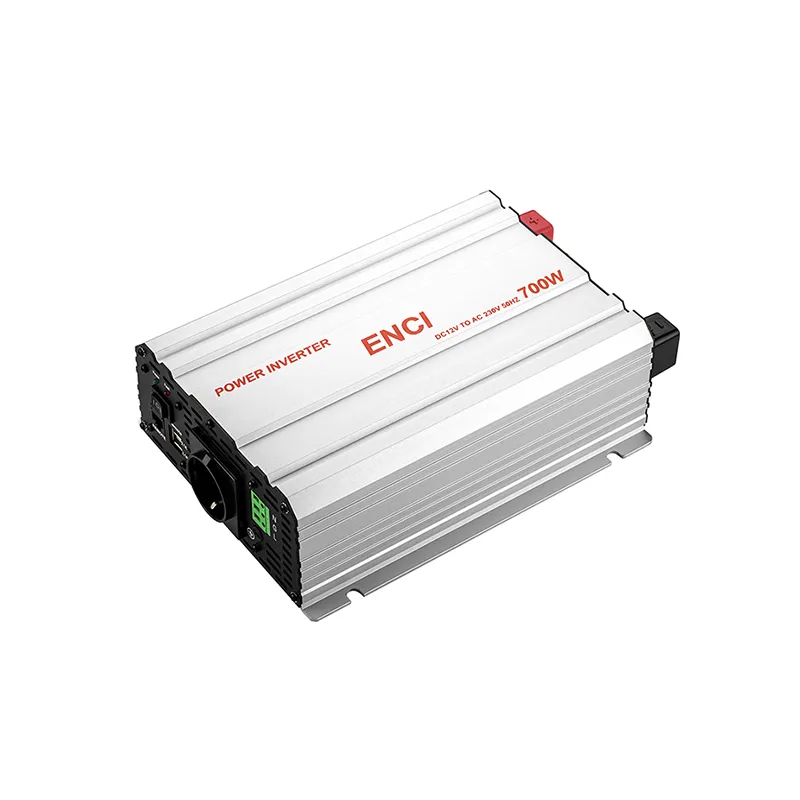

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

Инвертор с модифицированной синусоидой 6904-1500 Вт

Инвертор с модифицированной синусоидой 6904-1500 Вт -

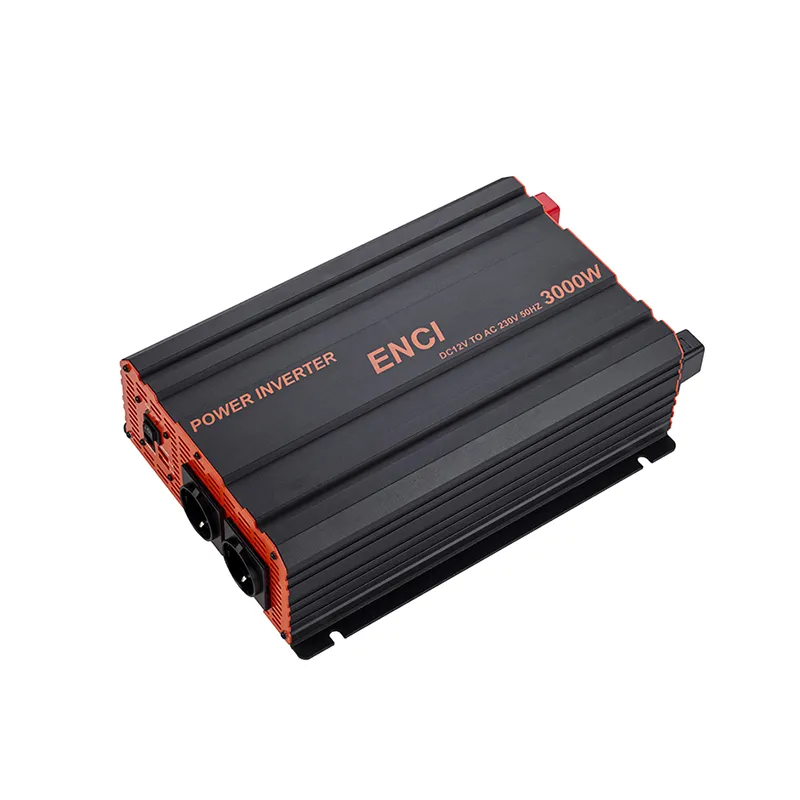

Инвертор с модифицированной синусоидой 6907-3000 Вт

Инвертор с модифицированной синусоидой 6907-3000 Вт -

Гибридный инвертор серии SSC

Гибридный инвертор серии SSC -

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

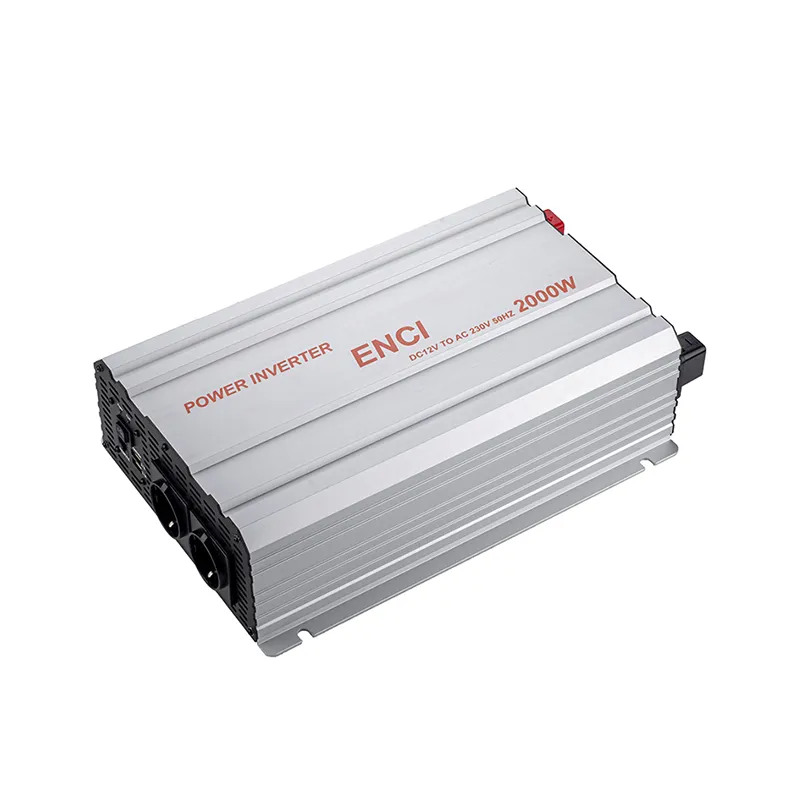

Инвертор европейского типа серии SBE, 2000 Вт

Инвертор европейского типа серии SBE, 2000 Вт -

7131 инвертор чашечного типа

7131 инвертор чашечного типа

Связанный поиск

Связанный поиск- потребляемая мощность инвертором

- Инвертор 1000вт производитель

- Инвертор с 220 на 12 вольт купить поставщики

- Инвертор производство поставщики

- Преобразователи напряжения dc ac инверторы завод

- Инвертор дс дс производители

- инвертор напряжения 12 220v

- гибридный инвертор для солнечных панелей

- Сплит инвертор ballu поставщики

- Grid инвертор заводы