Кейс инверторов заводы

Иногда, когда заходит речь о инверторах, особенно на уровне производства, сразу всплывает ощущение какой-то идеальной, четкой схемы. Все вроде бы понятно: от проектирования до сборки, контроль качества – все по ГОСТу, все автоматизировано. Но реальность, как всегда, оказывается куда сложнее. Я уже не раз сталкивался с тем, что теоретические рассуждения о производстве инверторов оказываются далеки от практической реализации. В этой статье я поделюсь не только своим опытом, но и некоторыми ошибками, которые мы совершили, а также нашими наблюдениями за работой других заводов. Не обещаю готовых рецептов, но надеюсь, что мой рассказ поможет вам лучше понять тонкости этого непростого бизнеса.

Вызовы на старте: от разработки до производства

Первый, и, пожалуй, самый важный этап – это, конечно, разработка. Часто производители инверторов начинают с 'простого' копирования существующих решений. Это может сэкономить время и ресурсы на начальном этапе, но в долгосрочной перспективе ведет к упущенным возможностям и ограниченной конкурентоспособности. Мы, например, сначала попытались развернуть производство довольно распространенной модели, практически без изменений. Результат был предсказуем: конкуренция жесткая, маржа небольшая, а инноваций – ноль. Потом мы решили пойти другим путем – разработали собственную архитектуру, используя более современные компоненты и оптимизированный алгоритм управления. Это потребовало больше времени и инвестиций, но в итоге позволило нам выделиться на рынке и предложить более производительный и надежный продукт.

Еще одна распространенная проблема – это недостаточная проработка технической документации. Это относится и к спецификациям компонентов, и к инструкциям по сборке, и к тестовым процедурам. Неполная или нечеткая документация приводит к ошибкам при сборке, увеличению брака и, как следствие, к убыткам. Важно не только правильно спроектировать продукт, но и обеспечить наличие подробной и понятной документации для всех участников производственного процесса.

Проблемы с поставками компонентов и качеством

Помимо разработки, не стоит забывать о поставках компонентов. Особенно актуально это в текущей ситуации с глобальными цепочками поставок. Мы столкнулись с проблемой дефицита определенных типов конденсаторов, что привело к задержкам в производстве и увеличению себестоимости продукции. В итоге, пришлось искать альтернативных поставщиков и корректировать производственный план. Важно иметь несколько надежных поставщиков для каждого критически важного компонента и предусмотреть резервные варианты.

Качество компонентов – это еще один важный фактор, влияющий на надежность и долговечность инверторов. Не стоит экономить на качестве, особенно на ключевых компонентах, таких как силовые транзисторы и диоды. Лучше заплатить немного больше за качественные компоненты, чем потом столкнуться с большим количеством брака и претензий от клиентов. Мы всегда проводим тщательный входной контроль компонентов и сотрудничаем только с проверенными поставщиками.

Мы также пытались оптимизировать процесс закупок, используя платформы с аукционами, но это привело к возникновению проблем с поставщиками, которые предлагали компоненты ненадлежащего качества. Поэтому, сейчас мы предпочитаем работать с проверенными дистрибьюторами и поставщиками, даже если цена немного выше.

Автоматизация производства: как не переборщить

Автоматизация – это, безусловно, важный фактор повышения эффективности производства инверторов. Однако, важно не переборщить с автоматизацией и не забывать о человеческом факторе. Слишком высокая степень автоматизации может привести к потере гибкости и возможности быстро адаптироваться к изменениям в спросе или технологиях. Нам, например, пришлось отказаться от идеи полностью автоматизированного производства мелких партий продукции, потому что это оказалось экономически невыгодным. Лучше использовать гибридный подход, сочетающий автоматизированные и ручные операции.

Не стоит забывать о квалификации персонала. Автоматизированное оборудование требует квалифицированного обслуживания и ремонта. Недостаток квалифицированного персонала может привести к простою оборудования и снижению производительности. Мы постоянно инвестируем в обучение и повышение квалификации наших сотрудников.

Контроль качества: от входного до финального

Контроль качества – это неотъемлемая часть производства инверторов. Он должен осуществляться на всех этапах производственного процесса – от входного контроля компонентов до финального тестирования готовой продукции. Не стоит полагаться только на визуальный осмотр. Необходимо использовать современные измерительные приборы и методы тестирования, чтобы выявить дефекты, которые не видны невооруженным глазом.

Мы используем различные методы тестирования, включая проверку напряжения и тока, измерение частоты и гармонических искажений, а также термографию для выявления перегрева компонентов. Также мы проводим испытания на устойчивость к перегрузкам и короткому замыканию. Вся информация о результатах тестирования хранится в базе данных, что позволяет нам отслеживать тенденции и выявлять проблемные места в производственном процессе.

Ошибки, которые стоили нам денег

Мы сделали несколько ошибок в начале своего пути, которые стоили нам денег и времени. Одна из самых больших ошибок – это недооценка важности энергоэффективности инверторов. В то время рынок еще не был насыщен энергоэффективными решениями, и мы считали, что это не имеет большого значения. Однако, со временем мы поняли, что энергоэффективность – это ключевой фактор конкурентоспособности. Теперь мы уделяем большое внимание разработке и производству энергоэффективных инверторов, которые соответствуют современным требованиям к экологичности.

Еще одна ошибка – это слишком оптимистичные прогнозы продаж. Мы не учли риски, связанные с изменением экономической ситуации и усилением конкуренции. В результате, мы столкнулись с дефицитом денежных средств и пришлось сократить производство. Важно всегда иметь запас денежных средств и тщательно анализировать рынок, прежде чем делать прогнозы продаж.

Нам также не хватало квалифицированных инженеров для решения сложных задач, возникающих в процессе производства. Мы задерживали проекты из-за недостатка специалистов. Это привело к потере клиентов и снижению репутации компании.

Будущее производства инверторов

Производство инверторов постоянно развивается. Появляются новые технологии, новые компоненты, новые требования к продуктам. Чтобы оставаться конкурентоспособными, необходимо постоянно следить за новыми тенденциями и инвестировать в новые технологии. Мы планируем в ближайшее время внедрить систему предиктивной аналитики для прогнозирования отказов оборудования и оптимизации производственного процесса.

Еще одна перспективная тенденция – это использование искусственного интеллекта для контроля качества и оптимизации параметров работы инверторов. Мы уже начали изучать возможности применения искусственного интеллекта в нашей компании.

В заключение, хочу сказать, что производство инверторов – это сложный и ответственный бизнес. Он требует не только технических знаний, но и управленческих навыков. Важно постоянно учиться, адаптироваться к изменениям и не бояться ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А -

Инвертор чистой синусоиды серии SIC 3000 Вт

Инвертор чистой синусоиды серии SIC 3000 Вт -

Гибридный инвертор серии SSC

Гибридный инвертор серии SSC -

Инвертор европейского типа серии SBE, 1000 Вт

Инвертор европейского типа серии SBE, 1000 Вт -

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт -

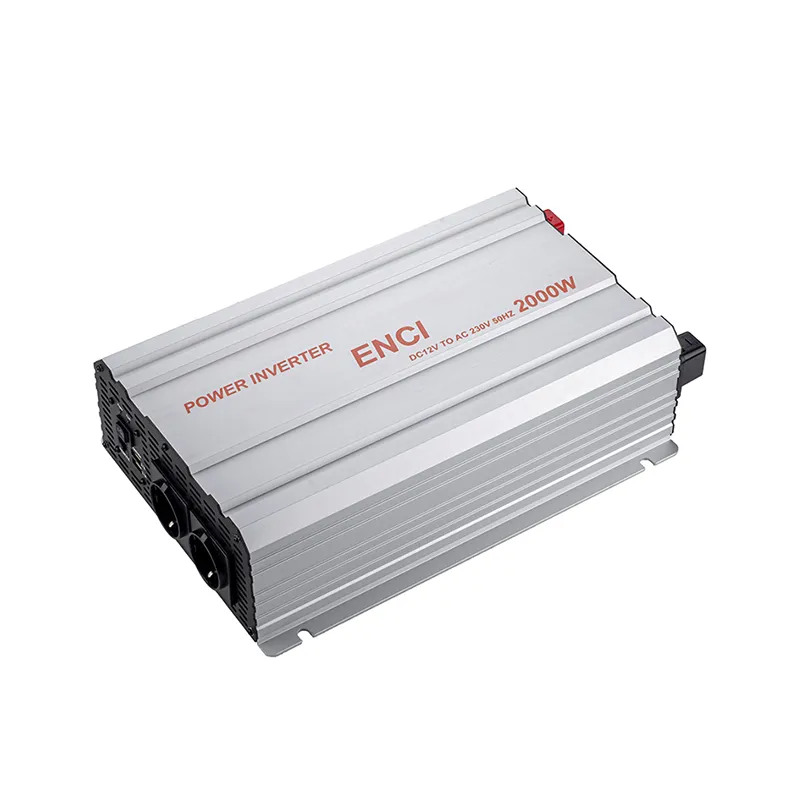

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А -

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

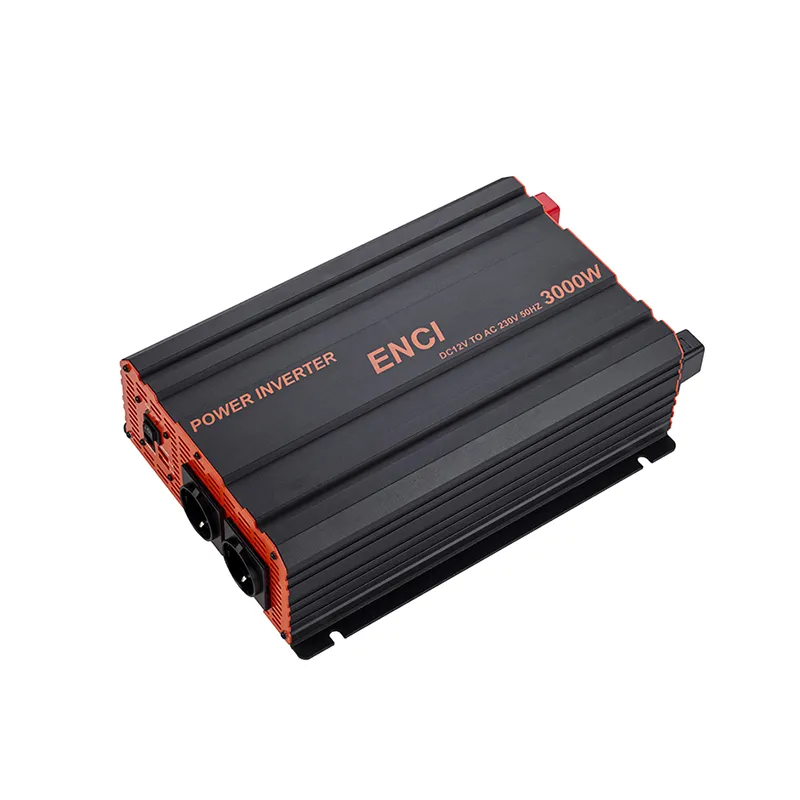

Инвертор с модифицированной синусоидой 6907-3000 Вт

Инвертор с модифицированной синусоидой 6907-3000 Вт

Связанный поиск

Связанный поиск- Лучшие инверторы с чистой синусоидой производитель

- Какой генератор нужен для инвертора производитель

- Инвертор 2 в 1 заводы

- подключение аккумулятора к солнечному инвертор

- методы защиты от перенапряжения

- инвертор иж 200

- Инвертор выходное напряжение производитель

- Инвертор модифицированный заводы

- защита электросети от перегрузки

- Инвертор 24 на 220 вольт поставщик