Инвертор электричества заводы

Вы часто встречаете в обсуждениях тему инверторов электричества, особенно когда речь заходит о производственных мощностях. Заводы – это серьезные потребители электроэнергии, и надежность, эффективность и безопасность электроснабжения критически важны. Часто встречается мнение, что просто 'подключаем инвертор' и проблема решена. Это, конечно, упрощение. На самом деле, выбор, интеграция и эксплуатация инверторов электричества на заводах – это целая наука, требующая глубокого понимания специфики производства, требований к качеству электроэнергии и, конечно, опыта.

От простого напряжения к сложному контролю: что нужно заводу?

Когда мы говорим о заводах, мы имеем в виду невероятное разнообразие оборудования: от станков с ЧПУ до холодильных установок, от освещения до систем управления. И все это нуждается в стабильном, качественном электропитании. Простое преобразование напряжения недостаточно. Важно учитывать такие факторы, как частота, амплитуда, гармонические искажения, а также возможность пиковых нагрузок. Некорректная работа инвертора может привести к выходу из строя дорогостоящего оборудования, остановке производства и, как следствие, к огромным финансовым потерям. Вспомните, например, случай с одной из швейных фабрик, с которой мы работали. Неправильно подобранный инвертор для двигателей швейных машин вызвал колебания частоты, что приводило к деформации тканей и поломке оборудования. Это был болезненный урок, который научил нас тщательно подходить к подбору.

Идентификация критических нагрузок: ключевой этап

Первый и самый важный шаг – это детальный анализ энергопотребления завода. Нужно определить, какие устройства являются критически важными и требуют бесперебойного питания. Это могут быть системы управления, автоматизированные линии, оборудование с высокой чувствительностью к колебаниям напряжения. Важно учитывать и будущее развитие производства. Завод может планировать внедрение нового оборудования, которое потребует определенного типа электроэнергии. Предусмотрительность в этой области позволит избежать проблем в будущем. Мы использовали специальное программное обеспечение для моделирования энергопотребления, чтобы точно определить потребности завода и подобрать оптимальную конфигурацию инверторной системы. Не все заводы готовы вкладываться в такую аналитику, но поверьте, это окупится многократно.

Например, на одном из металлургических предприятий потребовалось решение для стабилизации напряжения в оборудовании, отвечающем за контроль качества стали. Стабильность напряжения была критична для корректной работы датчиков и зондов, иначе результаты контроля были бы некорректными, а сталь – некондиционной. В этом случае мы предложили решение с использованием нескольких инверторов, объединенных в резервированную систему, обеспечивающую бесперебойное питание даже при кратковременных скачках напряжения в сети.

Типы инверторных систем для промышленных нужд: плюсы и минусы

Сегодня на рынке представлено множество типов инверторных систем. Наиболее распространенными являются однофазные и трехфазные инверторы. Однофазные инверторы обычно используются для небольших нагрузок, таких как освещение или бытовые приборы. Трехфазные инверторы, с другой стороны, необходимы для питания мощного промышленного оборудования. Существуют также специализированные инверторы, предназначенные для работы с определенными типами нагрузок, например, с электродвигателями переменного тока или с солнечными панелями. Выбор типа инвертора зависит от конкретных требований завода.

Инверторы для электродвигателей: повышение эффективности и гибкость

Особое место занимают инверторы для электродвигателей. Они позволяют регулировать скорость вращения двигателя, что существенно повышает энергоэффективность и снижает затраты на электроэнергию. Кроме того, инверторы обеспечивают плавный пуск и остановку двигателя, что снижает механические нагрузки и увеличивает срок его службы. Например, в цехе деревообработки мы внедрили инверторное управление двигателями станков с ЧПУ. Это позволило значительно снизить энергопотребление и повысить точность обработки деталей.

Но важно помнить о совместимости инвертора и двигателя. Не все инверторы подходят для работы с определенными типами двигателей. Неправильный выбор может привести к повреждению инвертора или двигателя. Кроме того, необходимо учитывать требования к защите от перегрузок, коротких замыканий и перенапряжений.

Проблемы интеграции и обслуживания: чего ожидать

Интеграция инверторной системы в существующую электрическую сеть завода – это сложный процесс, который требует квалифицированных специалистов. Необходимо учитывать требования к защите, безопасности и совместимости. Во время интеграции могут возникать различные проблемы, такие как несоответствие напряжения, гармонические искажения, проблемы с заземлением. Важно тщательно планировать интеграцию и предусмотреть возможность оперативного решения возникающих проблем.

Обслуживание и диагностика: залог надежной работы

Регулярное обслуживание и диагностика инверторной системы – это залог ее надежной и долговечной работы. Необходимо проводить проверку состояния инвертора, замену изношенных деталей, а также калибровку и настройку параметров. Современные инверторы оснащены системами самодиагностики, которые позволяют выявлять неисправности на ранней стадии. Однако, для проведения комплексной диагностики требуется специализированное оборудование и квалифицированные специалисты. Мы разрабатываем программы технического обслуживания для наших клиентов, которые включают в себя регулярные проверки, замену расходных материалов и калибровку оборудования.

Опыт и ошибки: что важно знать

В процессе работы с инверторами электричества на заводах мы сталкивались с различными проблемами. Одна из распространенных ошибок – это недооценка необходимости защиты от гармонических искажений. Гармонические искажения могут негативно влиять на работу оборудования и приводить к его выходу из строя. Для борьбы с гармоническими искажениями используются различные методы, такие как установка фильтров гармоник или использование инверторов с функцией фильтрации. Еще одна распространенная ошибка – это неправильный выбор инвертора по мощности. Инвертор должен иметь достаточную мощность для питания всех нагрузок, подключенных к нему. Недостаточная мощность может привести к перегрузке инвертора и его выходу из строя.

Нам однажды пришлось решать проблему с инверторами электричества на предприятии, занимающемся производством упаковки. Оказалось, что в сети присутствовали сильные гармонические искажения, вызванные работой сварочного оборудования. Это приводило к перегреву инверторов и их частой поломке. Мы установили фильтры гармоник и смогли решить эту проблему. Этот случай показал нам важность комплексного подхода к решению проблем электроснабжения.

Помимо технических аспектов, важно учитывать и экономические факторы. Инвестиции в инверторы электричества – это долгосрочные инвестиции, которые окупаются за счет снижения энергопотребления, повышения надежности электроснабжения и увеличения срока службы оборудования. Оптимизация энергопотребления с помощью инверторных технологий может существенно снизить эксплуатационные расходы завода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

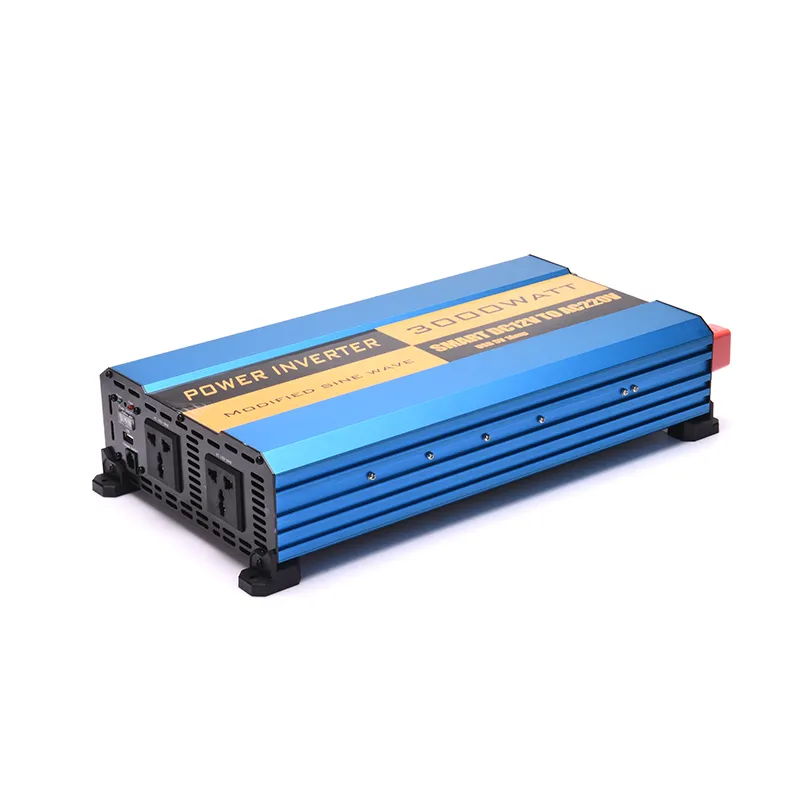

Инвертор с модифицированной синусоидой 6907-3000 Вт

Инвертор с модифицированной синусоидой 6907-3000 Вт -

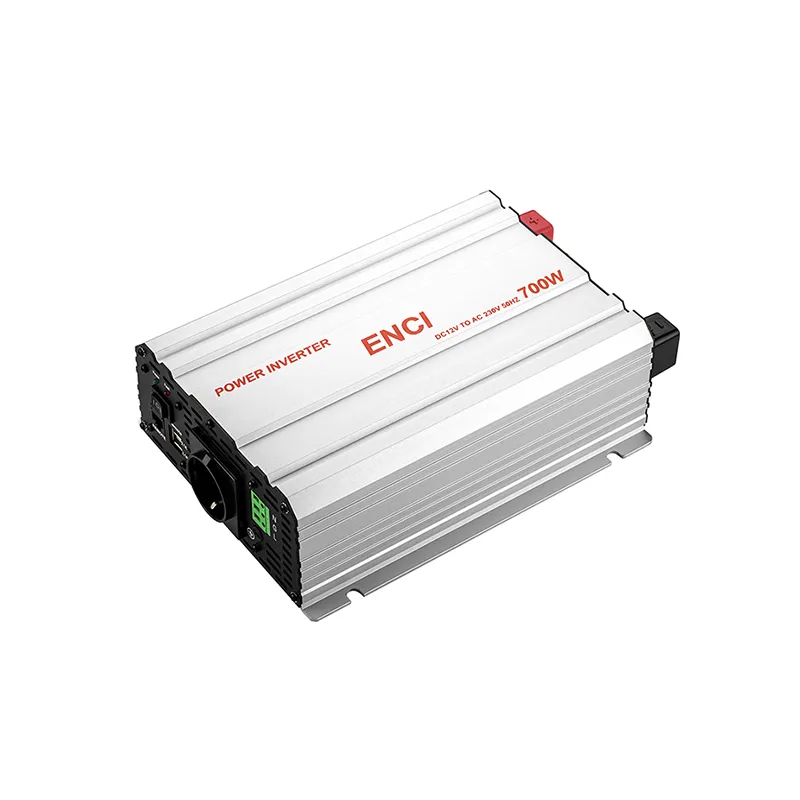

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А -

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт -

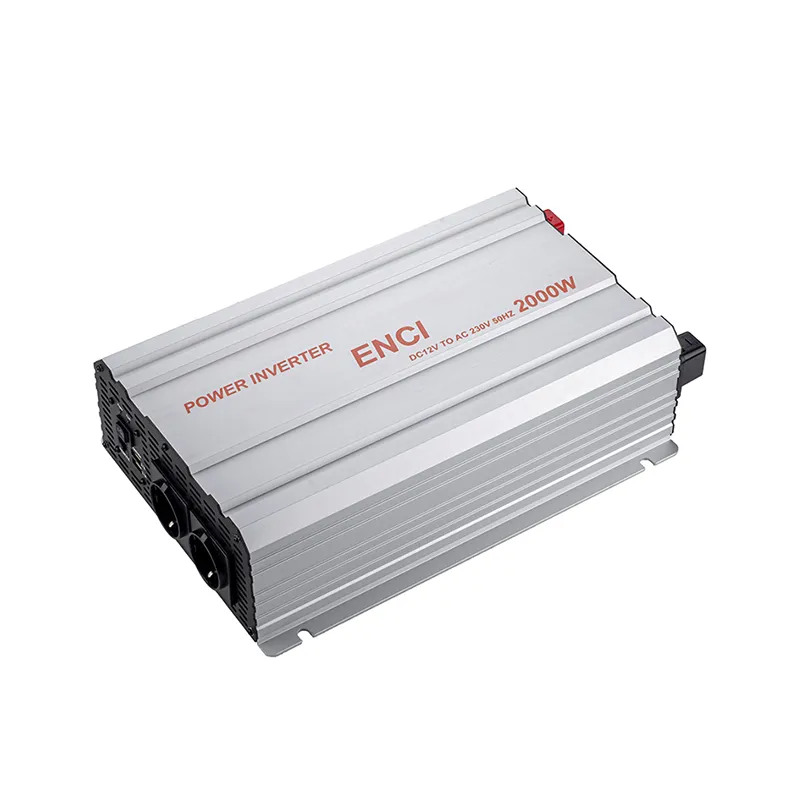

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Зарядное устройство постоянного тока серии NJ 20 А

Зарядное устройство постоянного тока серии NJ 20 А -

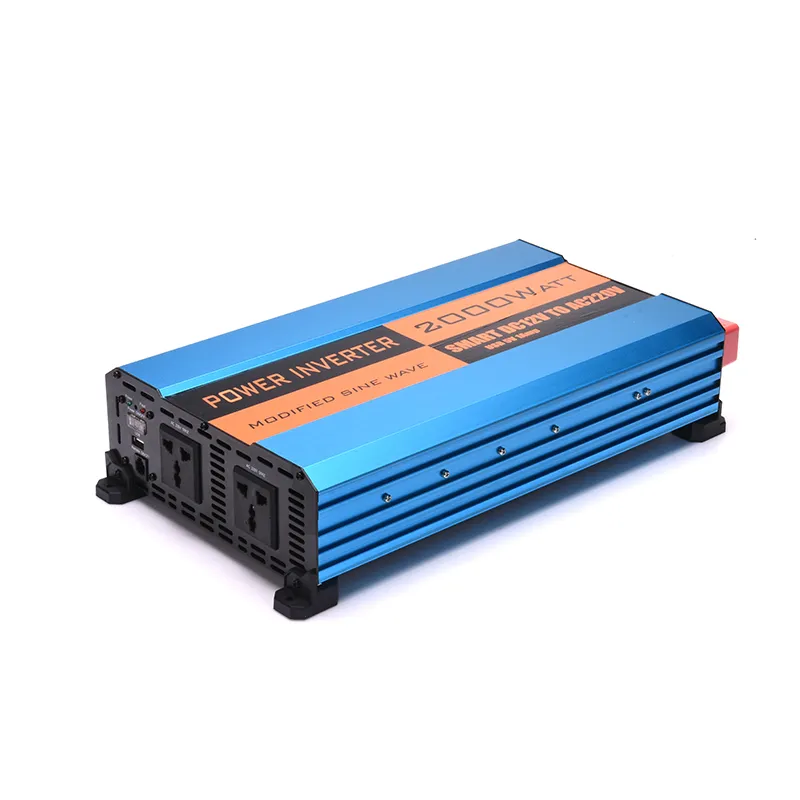

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт -

Инвертор с модифицированной синусоидой 6807-3000 Вт

Инвертор с модифицированной синусоидой 6807-3000 Вт -

Инвертор с модифицированной синусоидой 6904-1500 Вт

Инвертор с модифицированной синусоидой 6904-1500 Вт -

Инвертор чистой синусоиды серии SIC 700 Вт

Инвертор чистой синусоиды серии SIC 700 Вт -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт

Связанный поиск

Связанный поиск- Точечный инвертор производители

- инвертор используется для

- защита от перегрузки инвертора

- Интеллектуальный синусоидальный инвертор поставщики

- rapid инвертор

- инвертор автомобильный адаптер

- зарядное устройство для аккумулятора типа agm

- Инвертор 2000 вт с чистой синусоидой заводы

- логические элементы конъюнктор дизъюнктор инвертор

- Solar инвертор производитель