Инвертор ч заводы

Начнем с простого, но часто упускаемого момента. Когда говорят об инверторах, в голове сразу возникают картинки огромных фабрик, конвейерных линий, автоматизированного производства. И это, конечно, не совсем неправда. Но за всей этой визуализацией скрывается сложный и многогранный процесс, который, как показывает мой опыт, редко бывает столь прямолинейным, как кажется на первый взгляд. Многие новички в этой сфере ожидают идеальной 'черной коробки', где просто вставляешь компоненты, а она выдает готовый продукт. На деле все намного интереснее, и ошибки здесь могут быть очень болезненными.

Сборка, тестирование и сертификация – не просто слова

Представление о производстве инверторов как о простой механической сборке – это, мягко говоря, упрощение. Это комплексная задача, требующая глубокого понимания не только электроники, но и химии, физики, а иногда даже материаловедения. Например, выбор компонентов – конденсаторов, микросхем, силовых транзисторов – это целое искусство. Один неверно подобранный компонент может привести к нестабильной работе всей системы, а в худшем случае – к ее полному выходу из строя. В нашей компании, ООО Жуйань Эньчи Электроникс Технолоджи, мы уделяем огромное внимание этому этапу. Поэтому мы не просто закупаем компоненты у ближайшего поставщика, а тщательно анализируем их характеристики, проводим собственные тесты и выбираем только проверенные решения.

И, конечно, не стоит забывать о тестировании. Это не просто проверка на соответствие номинальным параметрам. Речь идет о стресс-тестах, температурных режимах, вибрационных испытаниях. Мы используем специализированное оборудование, чтобы убедиться, что инвертор будет стабильно работать в самых сложных условиях эксплуатации. Этот этап особенно важен для морских инверторов, где условия работы могут быть крайне агрессивными.

Сертификация – это отдельная история. Получение сертификатов CE, RoHS, E-Mark и ETL – это долгий и трудоемкий процесс, требующий соответствия множеству нормативных требований. Иногда даже небольшое отклонение от стандартов может привести к серьезным проблемам. Например, в прошлом году мы столкнулись с проблемой сертификации одного из наших новых продуктов. Пришлось внести ряд изменений в конструкцию, чтобы соответствовать требованиям E-Mark. Это потребовало дополнительных затрат времени и ресурсов, но в конечном итоге позволило нам выйти на рынок с уверенностью в качестве нашей продукции. Наша компания сертифицирована по стандарту ISO9001:2008, что, как вы понимаете, играет важную роль в обеспечении качества.

Проблемы с поставками и поиск альтернатив

Еще одна проблема, с которой сталкиваются многие производители инверторов – это проблемы с поставками компонентов. Особенно остро эта проблема стоит в последнее время, когда в мире наблюдается дефицит полупроводников и других электронных компонентов. Мы стараемся диверсифицировать наши поставки, чтобы не зависеть от одного производителя. Иногда приходится искать альтернативные решения, что может потребовать значительных усилий и затрат. Например, недавно нам пришлось заменить один из микросхем, который был недоступен у нашего основного поставщика, на аналогичный компонент от другого производителя. Это потребовало переработки схемы и проведения дополнительных тестов, но в итоге мы успешно справились с этой задачей.

В этой связи, поиск надежных поставщиков – это постоянный процесс. Мы постоянно мониторим рынок, изучаем новые технологии и ищем альтернативные решения. Это не всегда просто, но это необходимо для обеспечения стабильности нашего производства. Мы сотрудничаем с компаниями, такими как WAGAN, AIRLINE, RENOGY и ANTARION, и это позволяет нам быть в курсе последних тенденций и технологических достижений.

Кастомизация и индивидуальные решения

В настоящее время растет спрос на инверторы с индивидуальными характеристиками. Клиенты все чаще обращаются к нам с запросами на кастомизацию – изменение параметров инвертора, добавление дополнительных функций. Это требует от нас гибкости и готовности к разработке индивидуальных решений. Мы стараемся удовлетворить все потребности наших клиентов, предлагая широкий спектр опций и возможностей.

Кастомизация – это не только изменение технических параметров инвертора, но и адаптация его к конкретным условиям эксплуатации. Например, для морских инверторов необходимо обеспечить защиту от влаги, соленой воды и вибрации. Для автомобильных инверторов необходимо обеспечить высокую надежность и устойчивость к перепадам температуры. Мы учитываем все эти факторы при разработке индивидуальных решений.

Один из интересных проектов, над которым мы работали, – это разработка инвертора для использования в составе солнечных электростанций в отдаленных районах. Этот инвертор должен был работать в экстремальных климатических условиях и обеспечивать надежное электроснабжение в течение длительного времени. Мы разработали специальную конструкцию инвертора, которая обеспечивает высокую устойчивость к перепадам температуры и влажности. Этот инвертор был успешно протестирован в полевых условиях и сейчас используется в нескольких солнечных электростанциях в Сибири.

Будущее производства инверторов: автоматизация и искусственный интеллект

Как мне кажется, будущее производства инверторов тесно связано с автоматизацией и искусственным интеллектом. В будущем мы увидим все больше роботов, которые будут выполнять рутинные операции, такие как сборка и тестирование компонентов. Искусственный интеллект поможет нам оптимизировать производственные процессы, прогнозировать сбои и улучшать качество продукции. Уже сейчас мы активно внедряем новые технологии, такие как машинное зрение и алгоритмы машинного обучения, в нашу производственную линию. Мы уверены, что это позволит нам повысить эффективность нашего производства и снизить затраты.

Автоматизация не должна приводить к потере рабочих мест. Наоборот, она должна освободить людей от рутинной работы и позволить им сосредоточиться на более сложных и творческих задачах. Мы стремимся к тому, чтобы автоматизация стала нашим помощником, а не конкурентом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

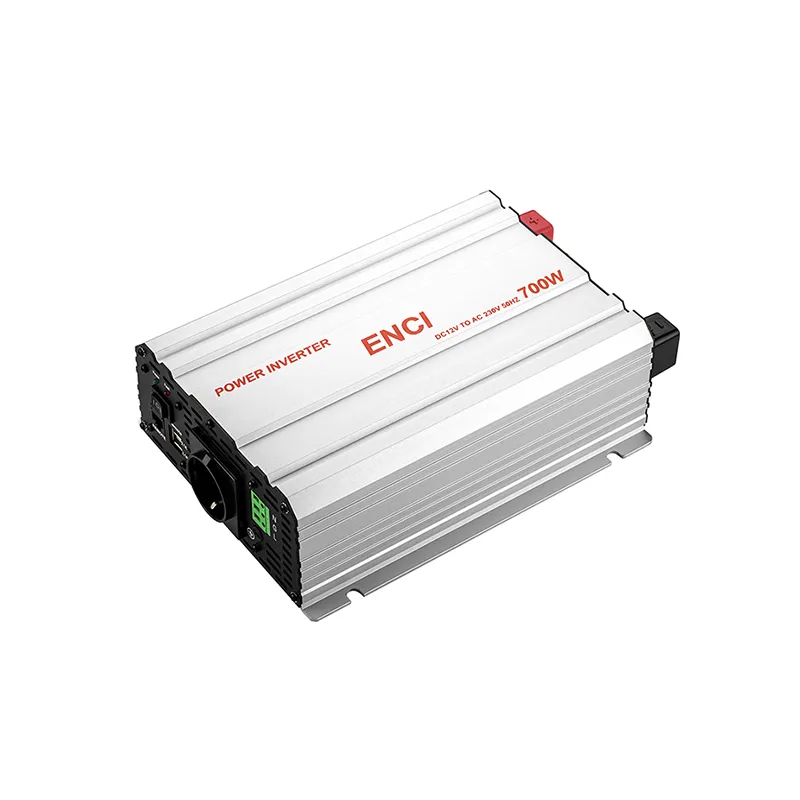

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

Инвертор европейского типа серии SBE, 700 Вт

Инвертор европейского типа серии SBE, 700 Вт -

Микроинвертор

Микроинвертор -

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт -

Инвертор с модифицированной синусоидой 6907-3000 Вт

Инвертор с модифицированной синусоидой 6907-3000 Вт -

Гибридный солнечный инвертор PHSD5500

Гибридный солнечный инвертор PHSD5500 -

Инвертор европейского типа серии SBE, 1000 Вт

Инвертор европейского типа серии SBE, 1000 Вт -

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт

Связанный поиск

Связанный поиск- защита от перегрузок ir

- разрядники для защиты от перенапряжений

- Инвертор 24 в 220 с чистой синусоидой производитель

- многофункциональный инвертор

- инверторами называются

- Инвертор mma 250 поставщик

- зарядить аккумулятор автомобильным инвертором

- Инвертор лампы подсветки поставщики

- Сварочные инверторы саи 190 заводы

- Инвертор обогреватель поставщик