Инвертор цветов завод

Начнем с простого. Когда говорят о заводях инверторов цветов, многие представляют себе фабрику, где волшебным образом из компонентов рождаются устройства, преобразующие постоянный ток в переменный. И это, конечно, часть правды. Но реальность, как всегда, гораздо сложнее. Я вот думаю, часто забывают о том, что это не просто 'преобразователи', а высокотехнологичные устройства с огромным количеством нюансов. И качество конечного продукта напрямую зависит от каждого этапа производства – от выбора компонентов до финальной проверки. В последние годы наблюдается заметный рост спроса на инверторы различных типов, от автомобильных до промышленных. Это создает как возможности, так и серьезные вызовы для производителей. Мы, в сущности, работаем на передовой энергетических технологий.

Обзор: от концепции до рынка

Кратко: производство инверторов сейчас – это динамично развивающаяся область, требующая глубоких знаний в электротехнике, микроэлектронике и программном обеспечении. Огромное значение приобретает не только техническое совершенство, но и соответствие строгим экологическим и безопасности нормам. Рынок постоянно меняется, появляются новые технологии, материалы и требования. И, конечно, конкуренция – очень жесткая. Нельзя просто взять и сделать качественный продукт. Требуется постоянное совершенствование, инвестиции в НИОКР и эффективное управление производством.

Основные направления и типы инверторов

Разделение по функционалу – это базовый уровень. Автомобильные, морские, резервные источники питания, солнечные инверторы… Каждый тип требует своего подхода, своих компонентов и, что немаловажно, своей сертификации. Солнечные, например, предъявляют особенно высокие требования к КПД и надежности. Автомобильные – к устойчивости к вибрациям, перепадам температур и электромагнитным помехам. Нельзя относиться ко всему как к одному. Каждый сегмент требует специфической экспертизы.

Помимо функционального разделения, есть классификация по технологии. ШИМ (широтно-импульсная модуляция) – наиболее распространенный способ, но он имеет свои ограничения. Специальные схемы, такие как сети Муратов или другие, позволяют добиться более высокого качества выходного сигнала и большей эффективности, но и увеличивают стоимость. Выбор технологии – это компромисс между ценой, качеством и требованиями к конкретному применению. Наш опыт показывает, что зачастую 'дешевый' вариант в итоге оказывается дороже из-за меньшей надежности и более высокой вероятности поломок.

Ключевые тренды в разработке

Тенденции прямо влияют на то, что нужно делать сейчас. Энергоэффективность – это, пожалуй, главное. Постоянно ищут способы снизить потери энергии в процессе преобразования. Это касается как выбора компонентов (например, использование более эффективных диодов и транзисторов), так и оптимизации алгоритмов управления.

Второе – модульность и гибкость. Все большее значение приобретает возможность кастомизации инверторов под конкретные задачи. Это достигается за счет использования модульной конструкции, которая позволяет легко добавлять или заменять компоненты. Это важно для того, чтобы соответствовать меняющимся требованиям рынка и предлагать клиентам оптимальные решения.

И, конечно, связь с 'умным домом' и 'умным городом'. Инверторы все чаще интегрируются в системы автоматизации зданий и инфраструктуры. Это требует поддержки различных протоколов связи (Wi-Fi, Bluetooth, Zigbee и т.д.) и возможность удаленного управления и мониторинга.

Производственный процесс: от проектирования до контроля качества

Проектирование – это, наверное, самый важный этап. Здесь определяются все характеристики инвертора: мощность, напряжение, частота, КПД, защита. Современные инструменты автоматизированного проектирования (CAD) позволяют создавать сложные схемы и модели, а также проводить электромагнитное моделирование для выявления возможных проблем на ранней стадии.

Дальше идет закупка компонентов. Это очень ответственный этап, от которого зависит качество и надежность конечного продукта. Мы работаем только с проверенными поставщиками, которые предоставляют сертификаты соответствия и гарантии качества. Важно учитывать не только цену, но и надежность, долговечность и доступность компонентов.

Сборка – это трудоемкий и требующий высокой квалификации процесс. Он включает в себя пайку, монтаж, тестирование. Мы используем современное оборудование, такое как автоматизированные линии сборки и системы контроля качества.

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе проводятся проверки, чтобы выявить возможные дефекты. В конце сборки инверторы проходят комплексное тестирование, которое включает в себя проверку электрических характеристик, термостабильности и устойчивости к вибрациям.

Частые проблемы и пути их решения

Одним из самых распространенных проблем является перегрев. Инверторы – это устройства, которые генерируют много тепла. Если тепло не отводится эффективно, это может привести к снижению КПД и выходу из строя. Мы используем различные методы охлаждения, такие как радиаторы, вентиляторы и теплоотводы, чтобы предотвратить перегрев.

Еще одна проблема – электромагнитные помехи. Инверторы могут создавать электромагнитные помехи, которые могут влиять на работу других электронных устройств. Мы используем экранирование и фильтрацию для снижения электромагнитных помех.

Проблемы с компонентами тоже случаются. Некачественные компоненты могут приводить к выходу из строя инвертора. Мы работаем только с проверенными поставщиками и проводим строгий контроль качества компонентов.

Что касается конкретных примеров... Однажды мы столкнулись с проблемой, связанной с нестабильной работой инвертора в условиях высокой влажности. Выяснилось, что используемый компонент не был рассчитан на такие условия. Пришлось заменить его на более подходящий, что потребовало переработки схемы и адаптации программного обеспечения. Это хороший урок – не стоит экономить на компонентах, особенно если они будут работать в сложных условиях.

Взаимодействие с рынком и партнерами

Наш завод активно сотрудничает с различными компаниями, как с поставщиками, так и с клиентами. Это позволяет нам быть в курсе последних тенденций рынка и предлагать клиентам наиболее актуальные решения. Мы также участвуем в различных выставках и конференциях, чтобы представить нашу продукцию и установить новые контакты.

Мы тесно сотрудничаем с исследовательскими институтами и университетами, чтобы внедрять новые технологии и улучшать качество нашей продукции. Наш завод постоянно работает над повышением квалификации персонала, чтобы обеспечить высокий уровень обслуживания клиентов.

Компания ООО Жуйань Эньчи Электроникс Технолоджи, как национальное высокотехнологичное предприятие, стремится к постоянному совершенствованию и инновациям. Мы видим будущее за разработкой и производством энергоэффективных, надежных и гибких инверторов, которые будут использоваться во всем мире.

Заключение: взгляд в будущее

Производство инверторов – это сложная, но увлекательная область. Она требует постоянного обучения, совершенствования и инноваций. Но, несмотря на все трудности, мы уверены в своем успехе. Мы готовы к новым вызовам и готовы предлагать клиентам лучшие решения в области преобразования энергии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Микроинвертор

Микроинвертор -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А -

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

Инвертор с модифицированной синусоидой 6907-3000 Вт

Инвертор с модифицированной синусоидой 6907-3000 Вт -

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт -

Зарядное устройство постоянного тока серии NJ 20 А

Зарядное устройство постоянного тока серии NJ 20 А -

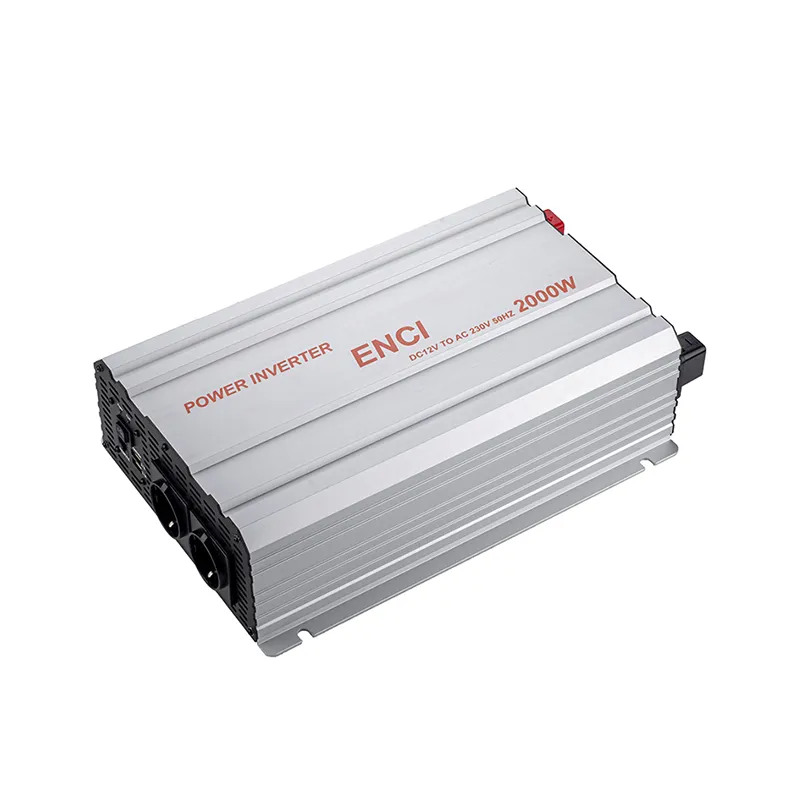

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

Инвертор с модифицированной синусоидой 6803-1000 Вт

Инвертор с модифицированной синусоидой 6803-1000 Вт -

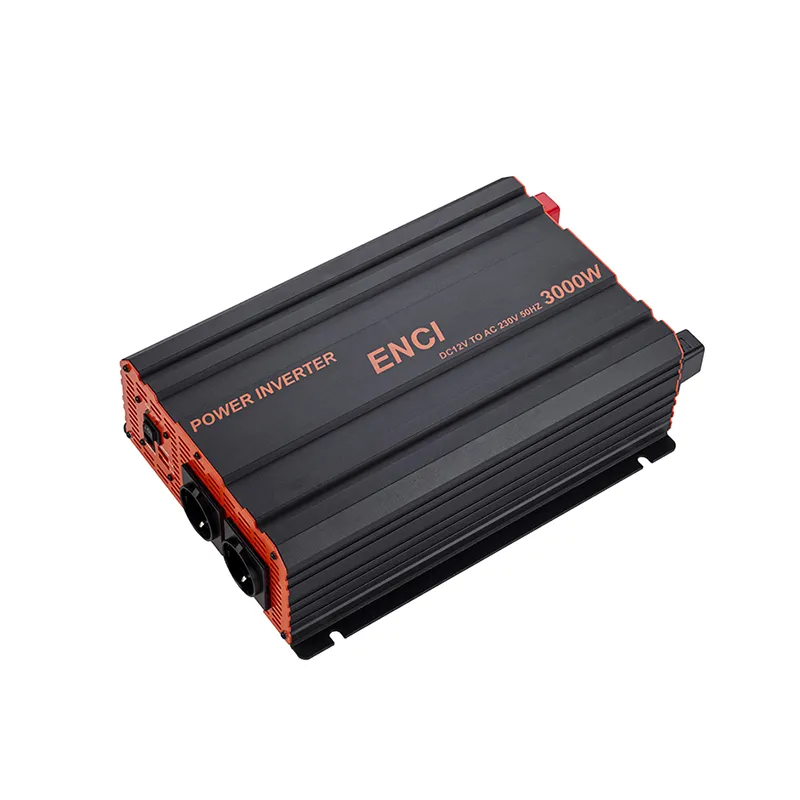

Инвертор чистой синусоиды серии SIC 3000 Вт

Инвертор чистой синусоиды серии SIC 3000 Вт -

Инвертор чистой синусоиды серии SIC 700 Вт

Инвертор чистой синусоиды серии SIC 700 Вт

Связанный поиск

Связанный поиск- самый хороший инвертор

- инвертор автомобильный 24v

- dc dc зарядное устройство 24v

- Инвертор длины производители

- Разъем инвертора поставщик

- Солнечный инвертор контроллер завод

- какой гибридный инвертор

- замена аккумулятора в светильнике на солнечной батарее

- Зарядить аккумулятор инвертором производители

- продажа инвертора