Инвертор цвета заводы

Пожалуй, самый распространенный миф в нашей отрасли – это ощущение относительной простоты производства инверторов цвета. Многие считают, что это, в сущности, 'сборка' готовых комплектующих. И, конечно, отдельные типы инверторов – небольшие для бытового использования, например – могут быть и так. Но если речь заходит о более сложных решениях, особенно автомобильных или морских, то тут все становится гораздо интереснее, и проблемы возникают самые разные. Поэтому, в этой статье я постараюсь поделиться некоторыми наблюдениями и выводами, полученными за годы работы в этой сфере.

Отличия 'простых' и 'сложных' инверторов

Я часто сталкивался с ситуацией, когда клиенты приходят с запросами на производство, опираясь на общедоступную информацию о 'простых' инверторах цвета. Они считают, что достаточная мощность и стандартные компоненты – это все, что нужно. Но в реальности дело гораздо сложнее. Возьмем, к примеру, автомобильный инвертор. Он должен выдерживать перепады температур, вибрацию, влажность, а также соответствовать строгим требованиям к электромагнитной совместимости (ЭМС). Это, безусловно, требует особого подхода к проектированию, выбору компонентов и конечно, к тестированию.

Ранее мы пытались оптимизировать процесс, используя готовые драйверы от китайских поставщиков. Получалось дешевле, но надежность оставляла желать лучшего. Часто приходилось разбираться с проблемами, связанными с перегревом, нестабильной работой, преждевременным выходом из строя. Это, конечно, увеличивало затраты на обслуживание и снижало удовлетворенность клиентов. Поэтому, в долгосрочной перспективе, более выгодным оказалось инвестировать в разработку собственных схем или работать с проверенными поставщиками, способными предложить качественные компоненты и техническую поддержку.

Проблемы с компонентами и поставщиками

Поиск надежных поставщиков компонентов – это отдельная головная боль. С одной стороны, хочется сэкономить, закупая компоненты напрямую с китайских площадок. С другой – приходится мириться с риском получить подделку или дефектный продукт. Мы однажды заказывали партию конденсаторов, которые, по всей видимости, оказались контрафактными. В результате, инверторы, собранные с использованием этих конденсаторов, быстро выходили из строя, что привело к серьезным финансовым потерям и ущербу репутации.

Поэтому, мы стараемся работать с несколькими поставщиками, чтобы диверсифицировать риски. Также, уделяем особое внимание проверке качества компонентов перед использованием. Используем различные приборы для измерения параметров, проводим визуальный осмотр на наличие дефектов. Это требует дополнительных затрат времени и ресурсов, но в конечном итоге позволяет избежать серьезных проблем в будущем.

Автоматизация производства и контроль качества

Автоматизация производства – это, безусловно, важный фактор повышения эффективности и снижения затрат. Но тут есть свои нюансы. Мы не стали сразу внедрять полную автоматизацию. Сначала мы начали с автоматизации рутинных операций, таких как пайка, сортировка компонентов, тестирование. Это позволило нам значительно сократить время на производство и повысить точность сборки.

Но автоматизация – это не панацея. Она требует определенных инвестиций, а также квалифицированного персонала для обслуживания и настройки оборудования. Кроме того, автоматизированное производство не может заменить человеческий фактор. Некоторые операции, например, контроль качества, все равно требуют участия человека. Мы внедряем систему контроля качества на каждом этапе производства, чтобы выявлять дефекты на ранних стадиях и предотвращать их попадание к конечному потребителю. Это включает в себя визуальный осмотр, электрическое тестирование, испытания на устойчивость к внешним воздействиям.

H3. Сложности с сертификацией и соответствием стандартам

Получение сертификатов соответствия – это, пожалуй, одна из самых трудоемких задач при производстве инверторов цвета. Процесс сертификации требует значительных затрат времени и ресурсов, а также постоянного мониторинга изменений в нормативных документах. Различные стандарты (CE, RoHS, E-Mark, ETL) предъявляют разные требования к продукту, и необходимо обеспечить соответствие всем из них.

Мы долгое время сталкивались с трудностями при получении сертификата E-Mark для наших автомобильных инверторов. Оказалось, что требуется проводить сложные испытания на соответствие требованиям безопасности и ЭМС. Это потребовало значительных инвестиций в оборудование и квалифицированных специалистов. Но в итоге, нам удалось получить сертификат, что позволило нам выйти на новые рынки и расширить ассортимент продукции.

H3. Необходимость постоянного обновления технологий

Мир электроники постоянно развивается, и инверторы цвета не являются исключением. Появляются новые компоненты, новые технологии, новые стандарты. Чтобы оставаться конкурентоспособными, необходимо постоянно обновлять технологии, инвестировать в исследования и разработки. Это требует постоянного обучения персонала и мониторинга последних тенденций в отрасли.

Сейчас мы активно изучаем возможности использования новых типов инверторов, таких как инверторы на основе SiC (карбида кремния). Они обладают более высокой эффективностью и надежностью, чем традиционные инверторы на основе кремния. Но внедрение этих технологий требует значительных инвестиций и решения ряда технических задач. Но мы уверены, что это позволит нам оставаться на передовой и предлагать нашим клиентам самые современные и эффективные решения.

Выводы

Производство инверторов цвета – это сложный и многогранный процесс, который требует глубоких знаний и опыта. Не стоит недооценивать важность выбора надежных поставщиков компонентов, автоматизации производства, контроля качества, а также постоянного обновления технологий. Только при соблюдении всех этих условий можно обеспечить выпуск качественной и надежной продукции, которая будет соответствовать требованиям рынка и удовлетворять потребности клиентов.

ООО Жуйань Эньчи Электроникс Технолоджи стремится предоставлять клиентам комплексные решения в области разработки, производства и продаж инверторов и электрических компонентов. Мы постоянно совершенствуем наши технологии и процессы, чтобы соответствовать самым высоким стандартам качества и надежности. Мы тесно сотрудничаем с компаниями WAGAN, AIRLINE, RENOGY и ANTARION, и гордимся своей репутацией надежного партнера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибридный солнечный инвертор PHSD5500

Гибридный солнечный инвертор PHSD5500 -

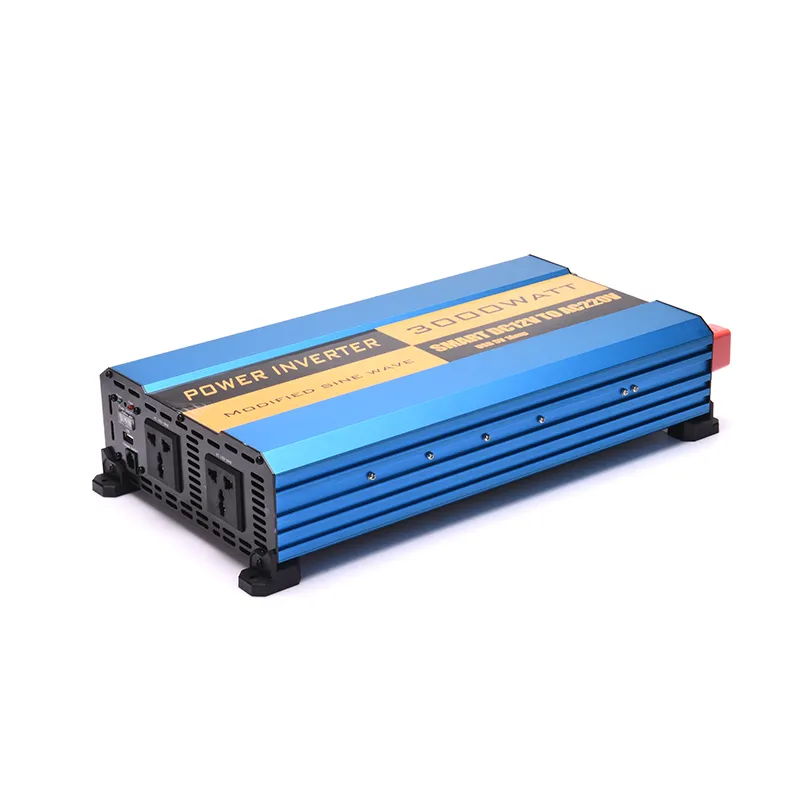

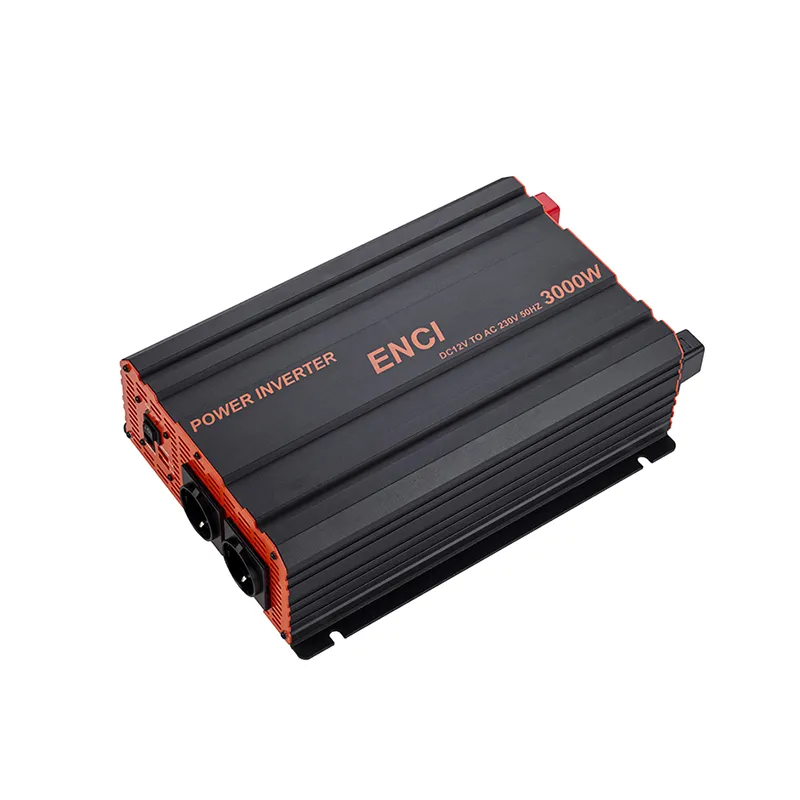

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500 -

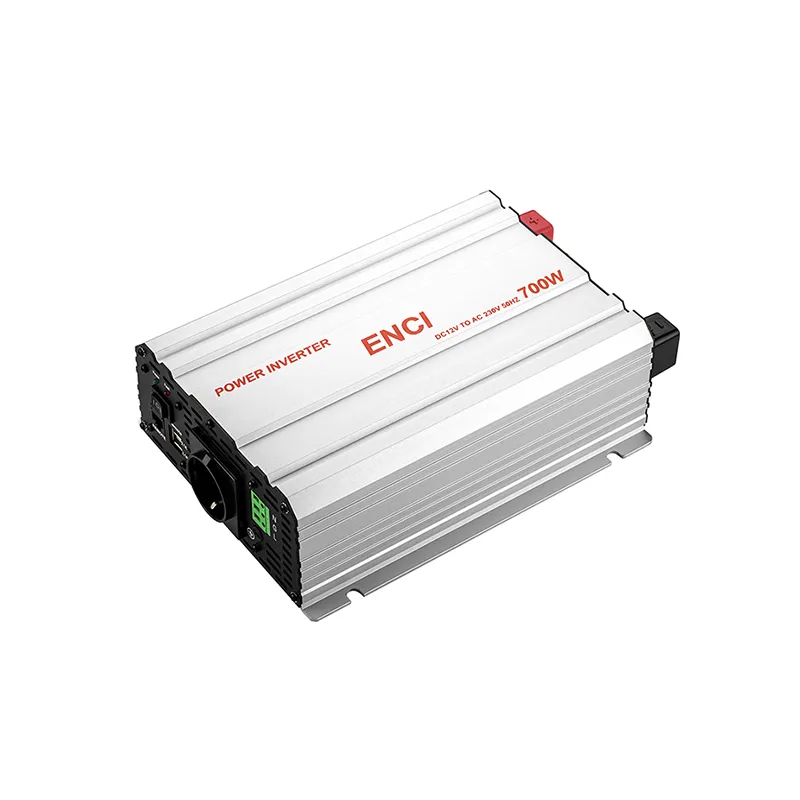

Инвертор европейского типа серии SBE, 700 Вт

Инвертор европейского типа серии SBE, 700 Вт -

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

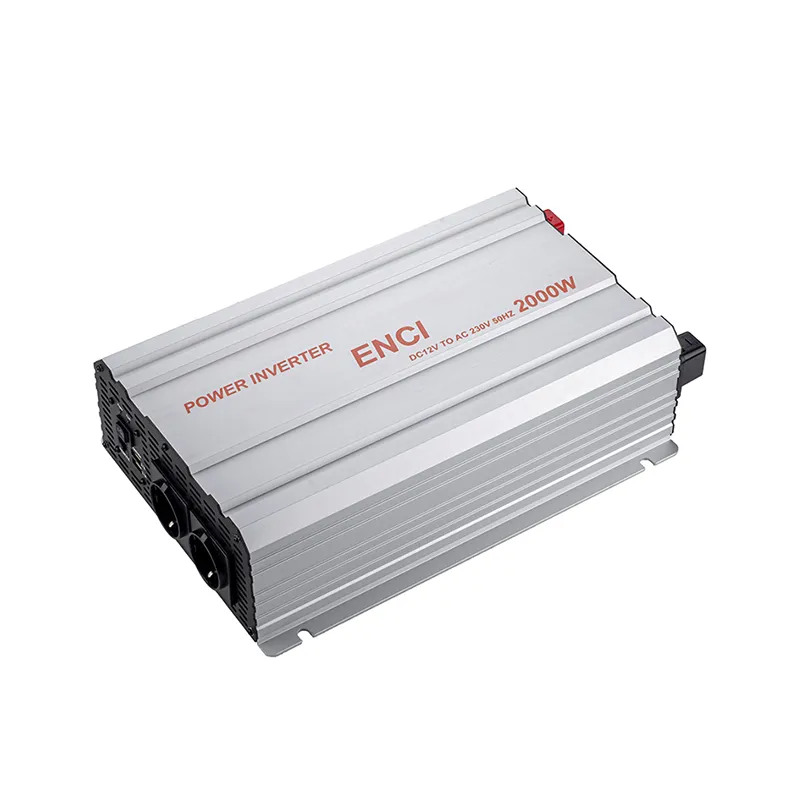

Инвертор европейского типа серии SBE, 2000 Вт

Инвертор европейского типа серии SBE, 2000 Вт -

Зарядное устройство постоянного тока серии NJ 20 А

Зарядное устройство постоянного тока серии NJ 20 А -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт -

Инвертор чистой синусоиды серии SIC 3000 Вт

Инвертор чистой синусоиды серии SIC 3000 Вт -

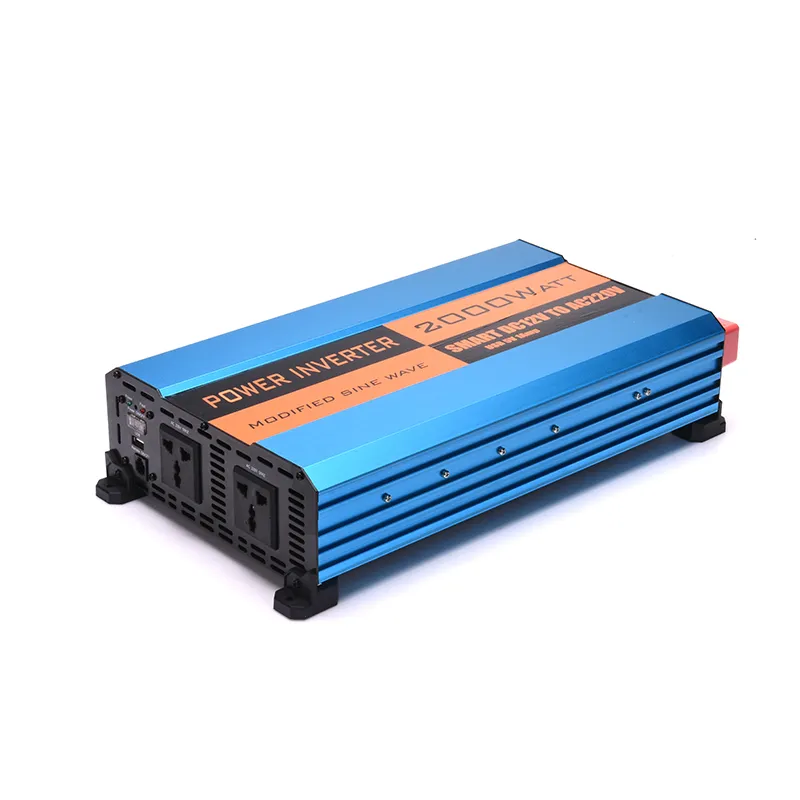

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

Инвертор с модифицированной синусоидой 6801-300 Вт

Инвертор с модифицированной синусоидой 6801-300 Вт -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А

Связанный поиск

Связанный поиск- гибридный солнечный инвертор 11 квт

- инвертор постоянного тока в переменный 220в

- преобразователь напряжения инвертор автомобильный 12v 220v

- мульти система инвертор

- инвертор автомобильный топ

- Защита от перегрузки

- Напряжение холостого хода инвертора поставщики

- Инвертор 24 220 купить завод

- инвертор автомобильный 3000w чистый синус

- преобразователь напряжения инвертор 12 220v