Инвертор производство производитель

Ну что я могу сказать про инвертор производство? Часто в разговорах слышу, что это просто 'сборка готовых компонентов'. Нет, конечно, сборка тоже важна, но это лишь верхушка айсберга. Большинство, особенно новички, недооценивают инженерную глубину, логистику и контроль качества, которые необходимы для создания надежного и эффективного устройства. Я сам, когда начинал, думал, что все довольно просто, ошибался, конечно.

От концепции до серийного производства: этапы и сложности

На самом деле, путь от идеи до готового производителя инверторов – это довольно крутой спуск. Начинается все с технического задания, которое, кстати, часто оказывается расплывчатым. Например, 'инвертор должен быть эффективным' – это не задача для инженеров, а скорее для маркетологов. Нужна конкретика: КПД при различных нагрузках, диапазон входного напряжения, допустимая погрешность частоты. Без четких требований потом начинаешь костылять, исправляя недостатки, которые можно было избежать на этапе проектирования. Мы когда-то столкнулись с проблемой, когда заказчик просто сказал 'делай инвертор для солнечных панелей'. Потом выяснилось, что он вообще не понимает, какие требования к инверторам для солнечных панелей существуют! Пришлось переделывать почти всю конструкцию. Это, конечно, затраты времени и денег.

Дальше – разработка. Здесь уже требуется квалифицированный инженерный состав, знание электроники, схемотехники, алгоритмов управления. Нам часто задают вопрос: 'Можно ли использовать стандартные микроконтроллеры?'. Можно, конечно, но это компромисс между стоимостью и надежностью. Стандартные микроконтроллеры не всегда обладают достаточной вычислительной мощностью и функциональностью для сложных алгоритмов управления инвертором, особенно если речь идет об инверторах для морских или автомобильных применений. И потом, какая гарантия, что производитель микроконтроллера не внесет изменения в его функциональность в будущем? Лучше использовать специализированные решения, даже если они дороже. Это, как говорится, платишь один раз, платишь потом.

И, конечно, производство. Здесь нужно не только иметь хорошее оборудование, но и уметь его использовать. Особенно важно контролировать качество компонентов – здесь легко допустить ошибку и в итоге получить бракованную партию. Мы используем ООО Жуйань Эньчи Электроникс Технолоджи для закупки комплектующих, и они действительно обеспечивают высокое качество. Постоянно проверяем их сертификаты и проводим собственные испытания, чтобы убедиться, что все соответствует заявленным требованиям.

Проблемы с компонентами и их влияние на производство

Одним из серьезных вызовов является поиск надежных поставщиков компонентов. Особенно сейчас, когда на рынке наблюдается дефицит некоторых элементов. Мы сталкивались с ситуацией, когда заказчик требовал срочную поставку инверторов, а у нас не было доступа к нужному компоненту. Пришлось искать альтернативные решения, что, конечно, повлияло на сроки и стоимость проекта. Нельзя недооценивать важность диверсификации поставщиков – это поможет избежать серьезных проблем в будущем.

Еще одна проблема – это контроль качества. На каждом этапе производства нужно проводить испытания, чтобы выявить дефекты. Мы используем различные методы контроля, включая визуальный осмотр, электрические испытания, термические испытания. Важно не только проверить работоспособность инвертора, но и убедиться в его безопасности. Особенно это важно для инверторов, которые используются в жилых домах и офисах.

Энергоэффективность – тренд современности

В последнее время все больше внимания уделяется энергоэффективности инверторов. Это связано с ростом цен на электроэнергию и необходимостью снижения углеродного следа. Современные инверторы производства должны обладать КПД не менее 95%. Для этого используются различные технологии, такие как модульное исполнение, оптимизация алгоритмов управления, использование высококачественных компонентов. Мы постоянно работаем над повышением энергоэффективности наших инверторов. Например, мы внедрили систему активного управления питанием, которая позволяет оптимизировать работу инвертора в зависимости от нагрузки.

Помните, что 'энергоэффективность' – это не просто цифра. Это совокупность множества факторов, которые необходимо учитывать при проектировании и производстве инвертора. Энергоэффективный инвертор должен работать стабильно и надежно при различных условиях эксплуатации. Он должен иметь широкий диапазон входного напряжения и быть устойчив к перегрузкам. И, конечно, он должен быть безопасным в использовании.

Опыт работы с различными типами инверторов

Мы работаем с различными типами инверторов: автомобильные, морские, для солнечных панелей, для резервного питания. Каждый тип инвертора имеет свои особенности и требования. Например, автомобильные инверторы должны быть компактными и легкими, а морские – устойчивыми к воздействию влаги и вибрации. Инверторы для солнечных панелей должны обладать высокой эффективностью и надежностью. И так далее. Нельзя просто взять один дизайн и адаптировать его под все типы инверторов. Нужно учитывать все особенности каждой конкретной задачи.

Одним из интересных проектов было разработка и производство инверторов для морских судов. Это довольно сложная задача, так как инверторы должны работать в агрессивной морской среде. Пришлось использовать специальные материалы и технологии, чтобы обеспечить защиту от влаги, соли и вибрации. Но результат того стоил – мы получили надежные и долговечные инверторы, которые успешно используются на различных морских судах.

Нам также приходилось работать с заказчиками, которые требовали нестандартных решений. Например, один из заказчиков хотел разработать инвертор, который мог бы работать в условиях экстремально низких температур. Пришлось использовать специальные компоненты и алгоритмы управления, чтобы обеспечить работоспособность инвертора при температуре до -40 градусов Цельсия. Это потребовало значительных усилий, но мы справились.

Будущее производства инверторов

Я думаю, что в будущем инвертор производство будет все больше автоматизироваться. Это позволит снизить затраты и повысить качество продукции. Также, я думаю, что в будущем будут разрабатываться более эффективные и компактные инверторы. Это будет связано с ростом спроса на портативные и мобильные устройства.

Еще одним важным трендом является развитие интеллектуальных инверторов. Эти инверторы будут оснащены датчиками и алгоритмами управления, которые позволят им оптимизировать свою работу в зависимости от условий эксплуатации. Они будут способны самостоятельно диагностировать неисправности и предотвращать их развитие. Интеллектуальные инверторы – это будущее инвертор производства.

Важно помнить, что рынок инверторов производства не стоит на месте, постоянно появляются новые технологии и требования. Чтобы оставаться конкурентоспособным, необходимо постоянно учиться и совершенствовать свои навыки. И, конечно, необходимо внимательно следить за тенденциями рынка и адаптироваться к ним.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

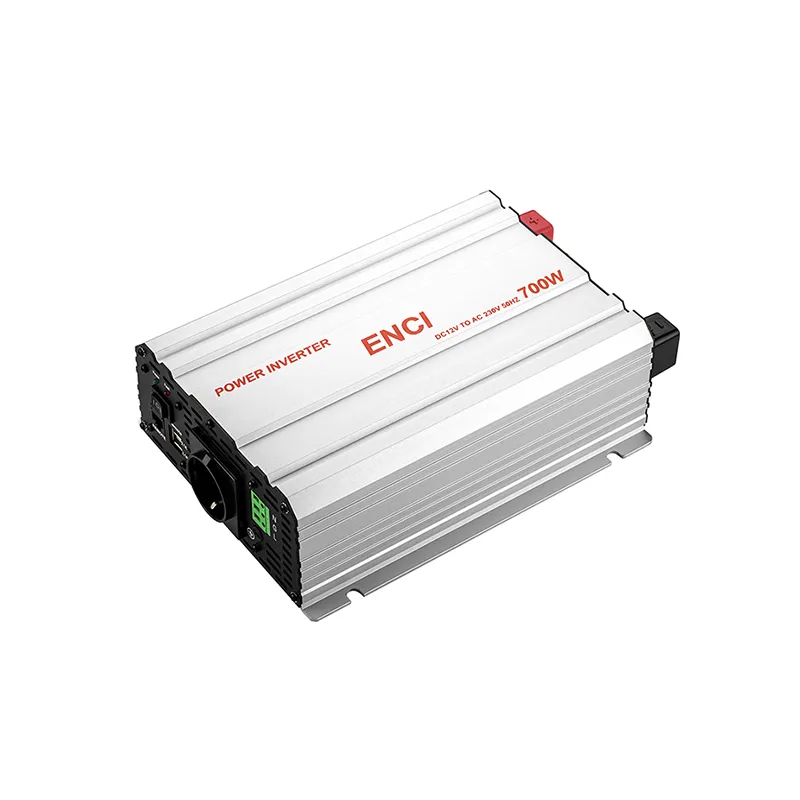

Инвертор чистой синусоиды серии SIC 700 Вт

Инвертор чистой синусоиды серии SIC 700 Вт -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт -

Микроинвертор

Микроинвертор -

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

Зарядное устройство постоянного тока серии NJ 40 А

Зарядное устройство постоянного тока серии NJ 40 А -

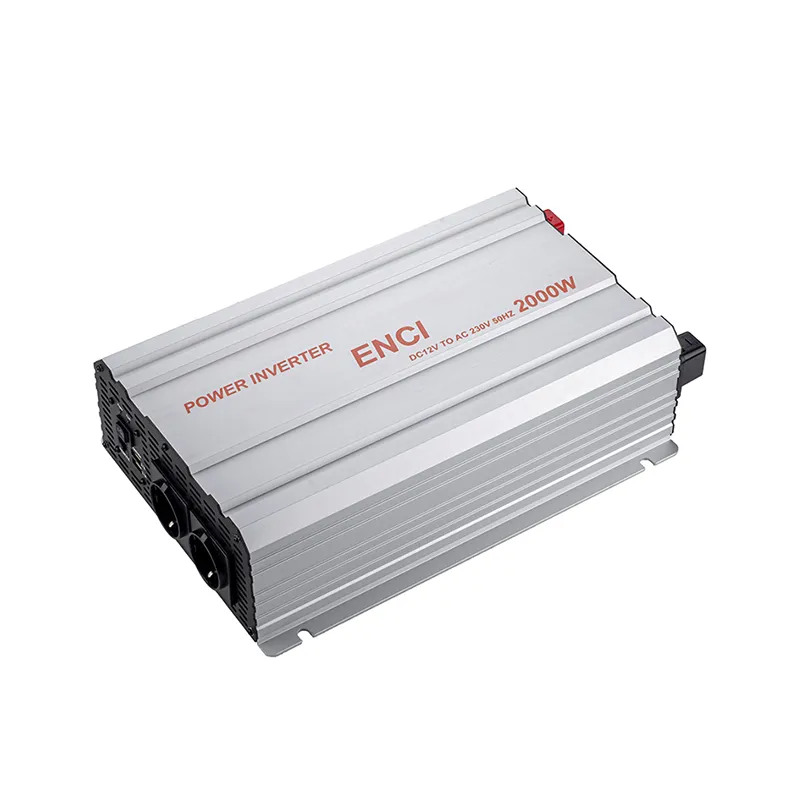

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А -

Инвертор с модифицированной синусоидой 6801-300 Вт

Инвертор с модифицированной синусоидой 6801-300 Вт -

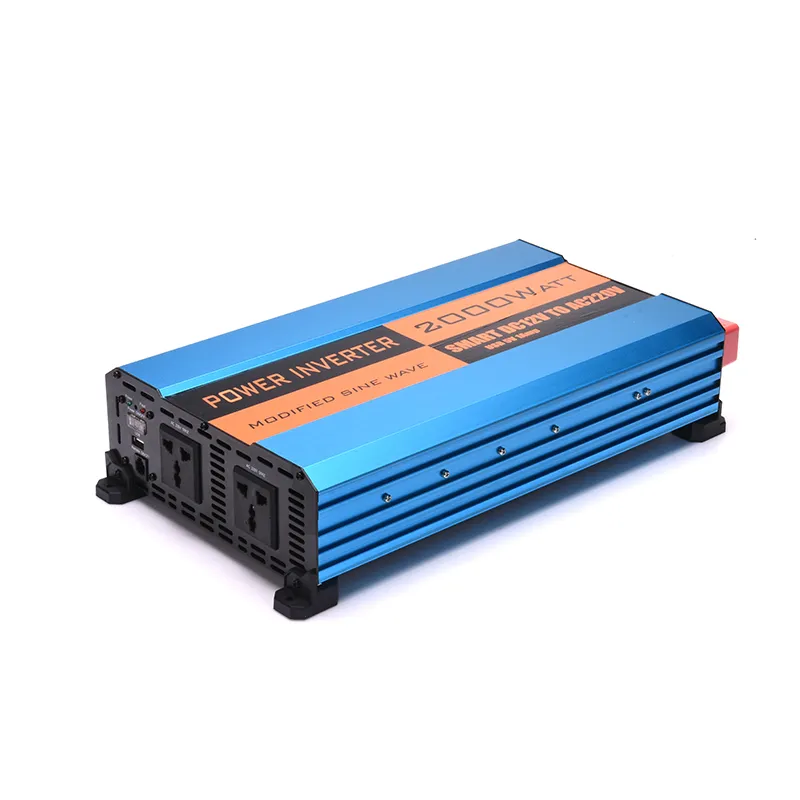

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Инвертор с модифицированной синусоидой 6803-1000 Вт

Инвертор с модифицированной синусоидой 6803-1000 Вт -

Инвертор с модифицированной синусоидой 6907-3000 Вт

Инвертор с модифицированной синусоидой 6907-3000 Вт

Связанный поиск

Связанный поиск- Сварочный полуавтомат инвертор лучший заводы

- инверторы автомобильные цена

- Инвертор 3500 заводы

- Инвертор дс дс поставщик

- защита от перегрузки предназначена для

- зарядное устройство для agm аккумуляторов 12v купить

- автомобильный инвертор 12в 220в 3000 вт

- инвертор 3500

- Уони инвертором производители

- инвертор 1 5 квт