Инвертор производство завод

Инвертор производство завод – это, казалось бы, простая фраза. Но если за ней не стоять в цехе, ощущая запахи паяльной маски и слыша гул оборудования, то сложно понять всю сложность и многогранность этого процесса. Часто наивное представление о производстве инверторов сводится к сборке готовых компонентов. Это, конечно, упрощение. На деле – это сложная инженерная задача, требующая глубоких знаний в электронике, материаловедении, автоматизации и, конечно, строгого контроля качества. Решил поделиться некоторыми мыслями и наблюдениями, накопленными за годы работы в этой области. Не претендую на абсолютную истину, это скорее личный опыт и попытка систематизировать то, что постоянно приходится пересматривать и корректировать.

От концепции до прототипа: ключевые этапы

Начнем с самого начала – от идеи до готового прототипа. Этот этап часто недооценивают. Многие компании сосредотачиваются на оптимизации производственных процессов, забывая о фундаментальных исследованиях и разработке. А ведь именно здесь рождается конкурентное преимущество. Помню один случай, когда мы с командой работали над инвертором для солнечных электростанций. Клиент требовал максимальной эффективности при минимальном весе. Просто взяв существующий проект и внеся незначительные изменения, мы не получили желаемого результата. Пришлось пересматривать всю архитектуру схемы, искать более эффективные компоненты и разрабатывать новую систему охлаждения. Это стоило немало времени и денег, но в итоге мы добились результатов, которые превзошли ожидания клиента.

Важный аспект – это выбор компонентов. Не всегда самый дешевый вариант – самый оптимальный. Намного выгоднее потратиться на более качественные и надежные компоненты, которые прослужат дольше и не потребуют частой замены. Это, конечно, увеличивает первоначальные затраты, но снижает затраты на обслуживание и ремонт в долгосрочной перспективе. Особенно это актуально для инверторов, работающих в сложных условиях – высокая температура, влажность, вибрация.

Проектирование печатных плат: тонкости и особенности

Проектирование печатных плат – это отдельная наука. Ошибки на этом этапе могут привести к серьезным проблемам с электроникой. Неправильный выбор материала платы, недостаточное расстояние между дорожками, неправильное расположение компонентов – все это может вызвать перегрев, короткое замыкание или просто снижение эффективности инвертора. Мы используем программное обеспечение Altium Designer для проектирования плат. Оно позволяет проводить сложные расчеты и моделирование, что помогает выявить потенциальные проблемы на ранней стадии. Но даже с использованием современных инструментов, необходимо учитывать опыт и интуицию инженера.

Одна из проблем, с которыми мы часто сталкиваемся, – это электромагнитные помехи (ЭМП). Инверторы – это устройства, генерирующие мощные электромагнитные поля, которые могут создавать помехи для других электронных устройств. Для борьбы с ЭМП необходимо использовать специальные экранирующие материалы и фильтры. И, конечно, тщательно продумать расположение компонентов и проводников на плате.

Тестирование и отладка: путь к надежности

Тестирование и отладка – это критически важный этап производства. Нельзя полагаться только на программное моделирование. Необходимо проводить физические испытания инвертора в реальных условиях эксплуатации. Мы используем различные типы тестов – функциональные, стресс-тесты, тесты на устойчивость к перепадам напряжения и температуры. Это позволяет выявить скрытые дефекты и убедиться в надежности инвертора.

Одним из распространенных источников проблем является неправильная работа системы защиты. Она должна срабатывать быстро и надежно при возникновении нештатной ситуации. Проверка системы защиты требует специальных знаний и опыта. И, конечно, необходимо использовать специализированное оборудование для имитации различных аварийных ситуаций.

Опыт сотрудничества с компаниями

ООО Жуйань Эньчи Электроникс Технолоджи имеет опыт работы с различными компаниями, от небольших стартапов до крупных промышленных предприятий. Например, мы сотрудничали с компанией, занимающейся производством электромобилей. Они требовали разработать инвертор, который был бы максимально компактным и легким. В результате, нам удалось создать инвертор, который на 20% меньше и на 15% легче, чем существующие аналоги. Этот инвертор был успешно внедрен в электромобиль и получил положительные отзывы от клиентов.

Еще один интересный проект – разработка инвертора для использования в морских судах. В этом случае необходимо учитывать экстремальные условия эксплуатации – высокая влажность, соленая вода, вибрация. Мы использовали специальные компоненты и материалы, устойчивые к коррозии и перепадам температуры. Инвертор успешно прошел испытания и используется на нескольких кораблях.

Проблемы и вызовы современного производства

Современное инвертор производство завод сталкивается с рядом вызовов. Один из главных – это растущая конкуренция. На рынке появляется все больше производителей инверторов, что приводит к снижению цен и увеличению требований к качеству. Чтобы оставаться конкурентоспособными, необходимо постоянно совершенствовать технологии, снижать затраты и повышать эффективность производства.

Еще одна проблема – это дефицит квалифицированных кадров. На рынке труда не хватает инженеров-электронщиков, которые обладают опытом работы с инверторами. Необходимо инвестировать в обучение и повышение квалификации сотрудников, чтобы обеспечить бесперебойную работу производства. А также активно сотрудничать с учебными заведениями.

В заключение, хочу сказать, что инвертор производство завод – это сложная и динамичная отрасль. Но при правильном подходе и постоянном развитии можно добиться успеха. Важно не забывать о фундаментальных принципах, постоянно учиться и совершенствоваться. И, конечно, всегда прислушиваться к мнению клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500 -

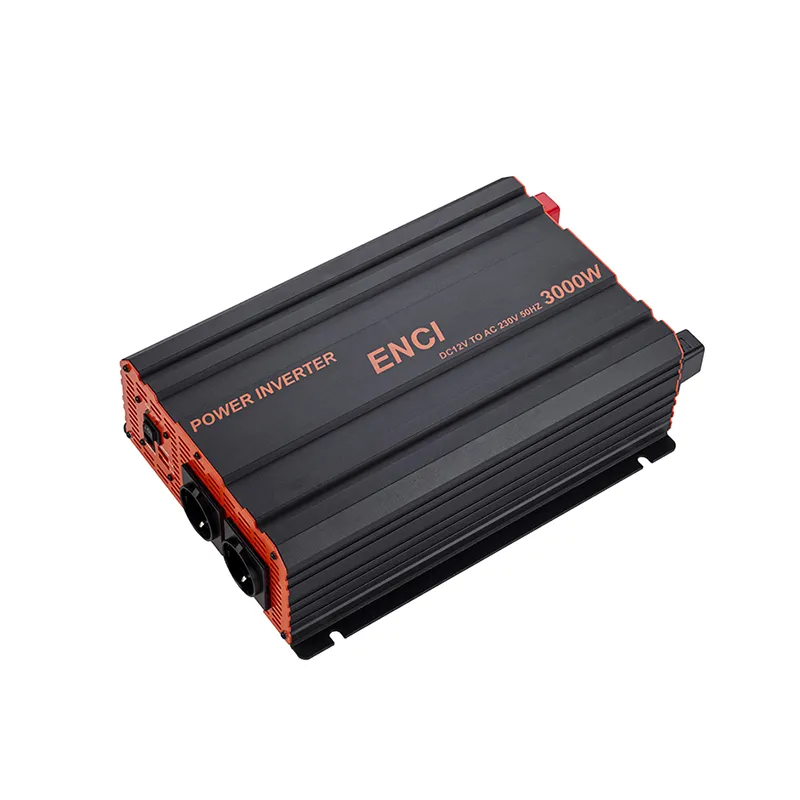

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

Микроинвертор

Микроинвертор -

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт -

Зарядное устройство постоянного тока серии NJ 20 А

Зарядное устройство постоянного тока серии NJ 20 А -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

Зарядное устройство постоянного тока серии NJ 40 А

Зарядное устройство постоянного тока серии NJ 40 А -

Инвертор с модифицированной синусоидой 6803-1000 Вт

Инвертор с модифицированной синусоидой 6803-1000 Вт -

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А -

Гибридный солнечный инвертор PHSD5500

Гибридный солнечный инвертор PHSD5500 -

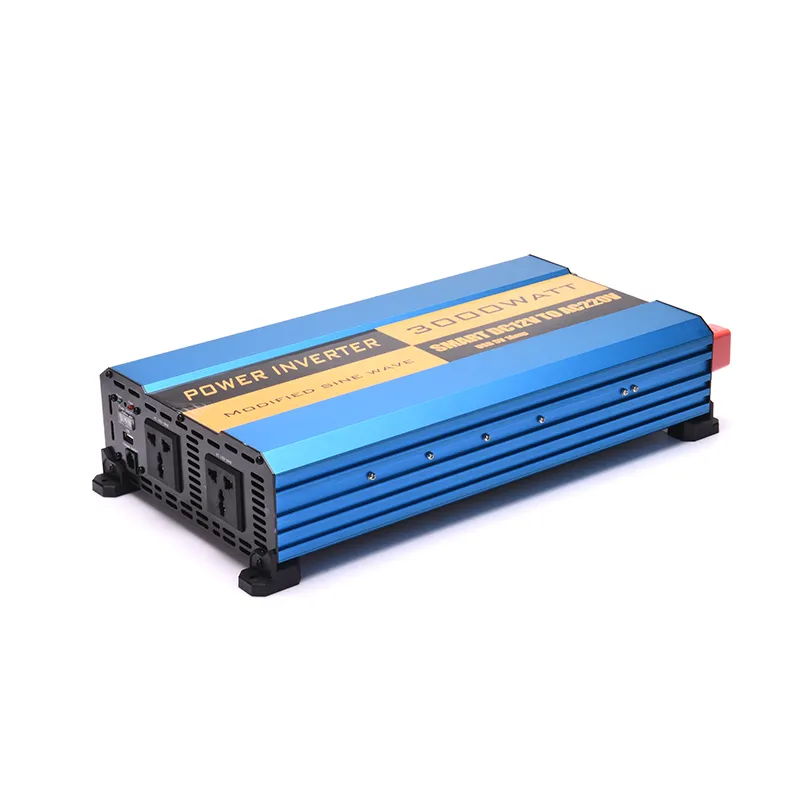

Инвертор с модифицированной синусоидой 6807-3000 Вт

Инвертор с модифицированной синусоидой 6807-3000 Вт

Связанный поиск

Связанный поиск- Инвертор 2000 вт с чистой синусоидой поставщики

- купить гибридный солнечный инвертор

- купить гибридный инвертор для солнечной электростанции

- Резистор инвертора завод

- инвертор 5000 вт

- Инверторы 1000w завод

- какой генератор для сварки инвертором

- зарядное устройство dc dc 20a

- инвертор 5000w

- как заряжать автомобильный аккумулятор солнечной батареей