Инвертор прилипает электрод завод

Наверное, многие инженеры, занимающиеся разработкой и производством инверторов, сталкивались с неприятной ситуацией – электроды прилипают к пластинам. Сходу вспоминается старая школа, где это списывали на недостаточное качество материала или неправильную подготовку. Но, как обычно, все не так просто. Вроде бы банальная проблема, но если не разобраться в деталях, можно потратить кучу времени и ресурсов, так и не найдя решения. Сегодня хочу поделиться своими наблюдениями и опытом, а может, и просто навести порядок в голове по этому вопросу. Проблема прилипания электрода, особенно на заводских мощностях, – это всегда не просто брак, а symptom, который указывает на более глубокие проблемы в технологическом процессе.

Первичный анализ: Что происходит на самом деле?

Когда мы говорим о 'прилипании' электрода, мы имеем в виду не просто легкое загрязнение, а образование стойкой адгезии между металлом и пластиком, что приводит к затруднению отделения, повреждению поверхности и снижению эффективности устройства. Причин может быть много, и они часто взаимосвязаны. Первое, на что я обратил внимание, это влияние используемых материалов. Не все полимеры одинаково хорошо взаимодействуют с металлами. Некоторые, наоборот, обладают высоким потенциалом адгезии. Это особенно актуально при использовании дешевых или не сертифицированных материалов. Например, мы однажды столкнулись с проблемой при использовании определенного типа полипропилена. Он, казалось бы, вполне подходящий по характеристикам, но при нагревании быстро прилипал к алюминиевому электроду. Оказалось, что в составе полимера присутствовали какие-то примеси, которые способствовали образованию адгезионной пленки.

Не стоит забывать и о подготовительных этапах. Плохая очистка поверхности перед нанесением покрытия или недостаточное обезжиривание – прямой путь к проблемам. Остатки масел, пыли, даже следы от старых покрытий могут значительно снизить адгезию. Особенно это критично для инверторов, где требуется высокая надежность и долговечность компонентов. Мы в нашей компании, ООО Жуйань Эньчи Электроникс Технолоджи, придерживаемся строгих стандартов подготовки поверхностей, включая использование ультразвуковой очистки и обработку кислотами, что, кстати, также требует внимательного контроля.

Влияние процесса нанесения покрытия

Далее, важным фактором является процесс нанесения самого покрытия. Неравномерность покрытия, слишком низкая или слишком высокая температура нанесения, неправильное время выдержки – все это может привести к неравномерной адгезии и, как следствие, к последующему прилипанию. При нанесении методом электрофореза, к примеру, важно тщательно контролировать параметры электролиза, чтобы обеспечить равномерное распределение покрытия по поверхности электрода. Мы всегда тщательно тестируем процесс нанесения перед запуском серийного производства, чтобы убедиться в его стабильности и воспроизводимости.

Также стоит учитывать, что прилипание может быть вызвано неправильным выбором типа покрытия. Некоторые покрытия, хотя и обладают отличными диэлектрическими свойствами, могут не обеспечивать достаточной адгезии к металлу. В этом случае, необходимо использовать специальные праймеры, которые образуют переходный слой между металлом и покрытием. Это может быть, например, слой оксида металла или специальный адгезионный слой на основе титана диоксида.

Практический опыт: Неудачные попытки и их уроки

Мы несколько раз сталкивались с ситуацией, когда пытались решить проблему прилипания просто путем увеличения толщины покрытия. Изначально казалось, что это должно помочь, но, как правило, это только усугубляло проблему. Толстый слой покрытия, нанесенный на плохо подготовленную поверхность, мог с большей силой прилипнуть к металлу, что затрудняло его последующее удаление. К тому же, это увеличивало вес устройства и снижало его эффективность. Этот опыт научил нас тому, что решение проблемы лежит не в увеличении толщины покрытия, а в улучшении качества подготовки поверхности и оптимизации процесса нанесения.

Еще один интересный случай связан с использованием эпоксидных смол для покрытия электрода. На первый взгляд, эпоксидные смолы казались идеальным выбором благодаря их высокой адгезии, прочности и устойчивости к высоким температурам. Однако, мы обнаружили, что при определенных условиях эпоксидная смола может образовывать неполную химическую связь с металлом, что приводило к ее отслаиванию и последующему прилипанию. Решение этой проблемы заключалось в использовании специальных активаторов поверхности, которые повышали реакционную способность металла и способствовали образованию прочной химической связи с эпоксидной смолой.

Роль внешней среды

Важно также учитывать влияние внешней среды на адгезию покрытия. Высокая влажность, температура, воздействие химических веществ могут ослабить адгезионную связь и привести к прилипанию электрода. Поэтому, при производстве инверторов, необходимо обеспечить контроль за условиями хранения и эксплуатации компонентов. ООО Жуйань Эньчи Электроникс Технолоджи, например, использует камеры с регулируемой температурой и влажностью для хранения готовых изделий.

Выводы и рекомендации

Таким образом, проблема прилипания электрода – это многогранная задача, требующая комплексного подхода. Нельзя рассматривать ее как просто дефект материала, это всегда symptom, указывающий на проблемы в технологическом процессе. Ключевые факторы, влияющие на адгезию, включают в себя выбор материалов, подготовку поверхности, процесс нанесения покрытия и воздействие внешней среды. Для решения этой проблемы необходимо тщательно анализировать все эти факторы и оптимизировать технологический процесс.

В заключение хочу отметить, что опыт работы с инверторами показал мне, что нет универсального решения. Каждый случай уникален и требует индивидуального подхода. Важно не бояться экспериментировать, анализировать результаты и постоянно совершенствовать технологический процесс. И, конечно, не стоит забывать о строгом контроле качества на всех этапах производства. Наш опыт в ООО Жуйань Эньчи Электроникс Технолоджи показывает, что систематический подход и внимание к деталям позволяют избежать многих проблем и обеспечить высокое качество продукции. Мы постоянно работаем над улучшением наших технологий и внедряем новые материалы, чтобы решать самые сложные задачи в области разработки и производства инверторов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

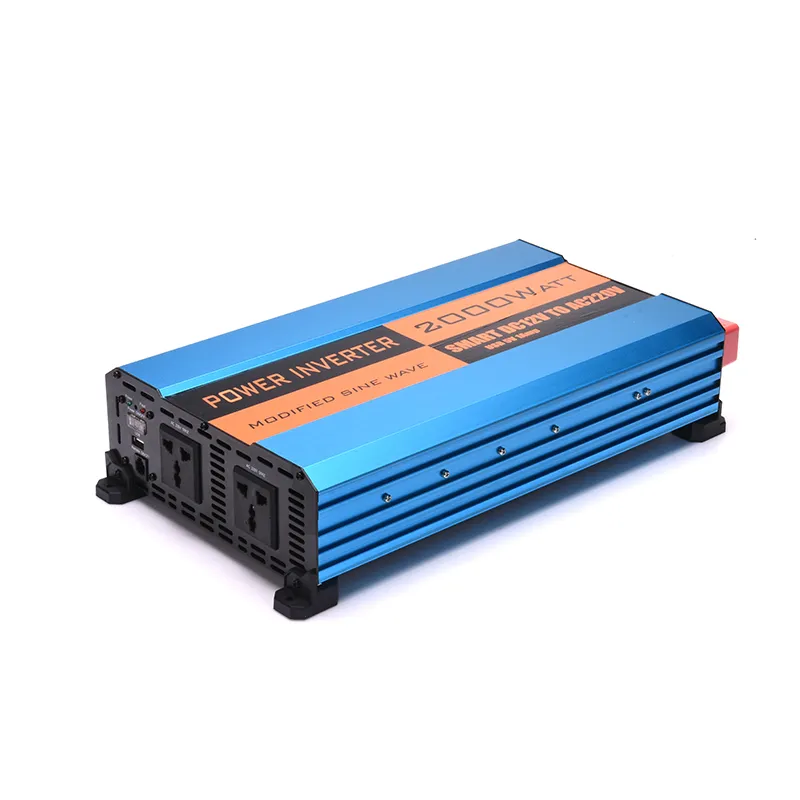

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Инвертор европейского типа серии SBE, 700 Вт

Инвертор европейского типа серии SBE, 700 Вт -

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

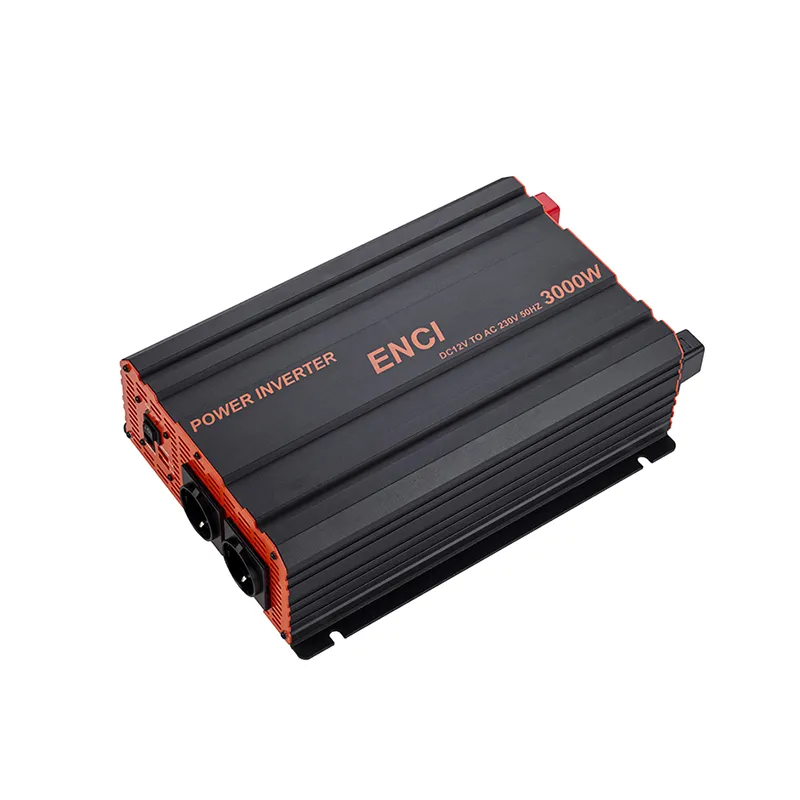

Инвертор чистой синусоиды серии SIC 3000 Вт

Инвертор чистой синусоиды серии SIC 3000 Вт -

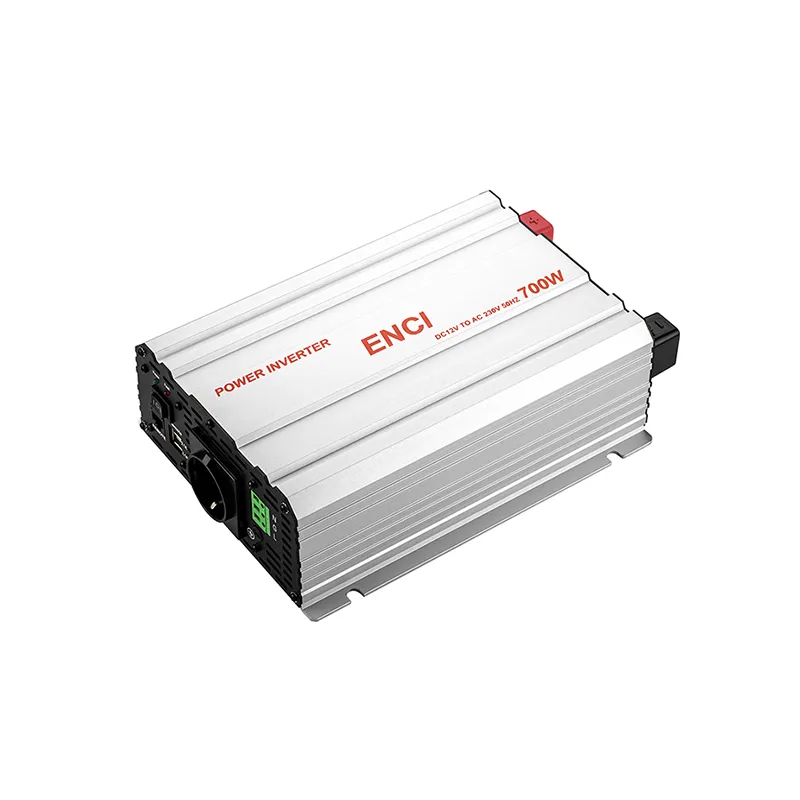

Инвертор чистой синусоиды серии SIC 700 Вт

Инвертор чистой синусоиды серии SIC 700 Вт -

Микроинвертор

Микроинвертор -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

Гибридный инвертор серии SSC

Гибридный инвертор серии SSC