Инвертор преобразователя частоты завод

Все чаще слышу вопросы про инверторы частоты, особенно когда речь заходит о заводском производстве. Кажется, все просто: берешь схему, собираешь, тестируешь – готово. Но опыт показывает, что реальность гораздо сложнее, чем кажется. Часто встречаются проекты, которые кажутся выгодными на бумаге, но в процессе реализации натыкаются на серьезные проблемы, связанные с качеством компонентов, сложностью разработки схем управления, требованиями безопасности и, конечно, оптимизацией производственного процесса. Думаю, сейчас стоит поговорить не о теоретических аспектах, а о том, что реально происходит на заводах, которые занимаются производством инверторов. Попробую поделиться некоторыми наблюдениями и выводами, основанными на многолетней практике.

От концепции к готовому продукту: Этапы разработки и производства

Начать стоит с понимания полного цикла. Наш опыт показывает, что самая большая ошибка – это недооценка этапа проектирования. Даже если вы используете готовые драйверы и силовые полумосты, необходимо тщательно проработать схему управления, систему защиты и алгоритмы работы. Здесь не помогут никакие 'упрощенные' схемы из интернета. Нам приходилось сталкиваться с ситуациями, когда 'просто подключили модуль' и потом долго разбирались, почему инвертор перегревается или не работает в определенных режимах. Это связано с несовместимостью компонентов, неправильным выбором радиаторов, неадекватной работой ПИД-регулятора и т.д. Кроме того, важно учесть требования к ЭМП и электромагнитной совместимости, иначе инвертор будет создавать помехи для других устройств.

Например, при разработке инвертора для использования в электромобилях, требования к надежности и долговечности гораздо выше, чем для бытового привода. Необходимо учитывать вибрации, удары, широкий диапазон рабочих температур и другие факторы. Это требует использования высококачественных компонентов и тщательного тестирования на различных режимах работы. ООО Жуйань Эньчи Электроникс Технолоджи успешно разрабатывает и производит инверторы для электромобилей, учитывая все эти нюансы. Мы используем современное программное обеспечение для моделирования и анализа, а также проводим всесторонние испытания перед отгрузкой клиенту.

Проблемы с поставками и качеством компонентов

Это, пожалуй, одна из самых актуальных проблем на сегодняшний день. Мировая ситуация с поставками микроэлектроники сильно изменилась, и статьёры на многие компоненты выросли в разы. Кроме того, не всегда можно гарантировать качество компонентов, особенно если они поставляются из непроверенных источников. Это может привести к выходу инверторов из строя в процессе эксплуатации, а это, в свою очередь, только усугубляет репутационные риски.

Мы, в свою очередь, работаем только с проверенными поставщиками, и не забываем про строгий контроль качества на каждом этапе производства. Проверяем соответствие компонентов техническим характеристикам, проводим визуальный осмотр и тестируем их на работоспособность. Используем современное оборудование для контроля качества пайки и сборки. Это позволяет нам минимизировать риски и гарантировать надежность наших инверторов. Например, иногда приходится закупать компоненты с запасом, чтобы избежать простоев производства. Это, конечно, увеличивает издержки, но зато позволяет нам своевременно выполнять заказы клиентов.

Влияние современных технологий на производство инверторов

Использование автоматизированных линий сборки, роботизированной пайки и современных систем контроля качества значительно повышает производительность и снижает вероятность ошибок. При этом, необходимо вкладывать средства в обучение персонала и постоянно совершенствовать технологический процесс. Современное программное обеспечение для управления производством также играет важную роль, позволяя оптимизировать логистику, контролировать запасы и прогнозировать потребность в компонентах.

Тестирование и отладка: Ключ к надежности

Тестирование инвертора частоты – это отдельная большая тема. Нельзя ограничиваться простыми проверками работоспособности. Необходимо проводить широкий спектр испытаний: на перегрузку, короткое замыкание, перенапряжение, вибрацию, ударопрочность и т.д. Причем, испытания должны соответствовать требованиям стандартов, которые предъявляются к данному типу устройств. Иначе, инвертор может отлично работать в лаборатории, а в реальных условиях внезапно выйти из строя.

Мы используем специализированное тестовое оборудование, которое позволяет имитировать различные режимы работы инвертора и контролировать его параметры в реальном времени. Например, используем источники питания с регулируемым напряжением и током, а также модели для имитации электромагнитных помех. Результаты испытаний тщательно документируются, что позволяет нам выявлять и устранять дефекты на ранних стадиях. ООО Жуйань Эньчи Электроникс Технолоджи проводит комплексное тестирование инверторов, включая тестирование в условиях эксплуатации, чтобы гарантировать их надежность и долговечность.

Автоматизированное тестирование инверторов

Сейчас все больше заводов переходят на автоматизированные системы тестирования, что позволяет повысить скорость и точность контроля качества. Такие системы могут автоматически выполнять различные тесты, собирать данные и генерировать отчеты. Это существенно снижает трудозатраты и минимизирует вероятность человеческой ошибки. Автоматизированное тестирование – это инвестиция в качество и надежность продукции.

Перспективы развития и вызовы будущего

Рынок инверторов частоты продолжает расти, особенно в связи с развитием возобновляемой энергетики и электромобилей. Поэтому, производители должны постоянно совершенствовать свои технологии и разрабатывать новые продукты, которые соответствуют требованиям рынка. Особое внимание уделяется повышению энергоэффективности, снижению габаритов и веса, улучшению алгоритмов управления и обеспечению высокой надежности.

Одним из главных вызовов будущего является повышение уровня автоматизации производства. Это позволит снизить себестоимость продукции, повысить производительность и улучшить качество. Также важно развивать сотрудничество с исследовательскими организациями и внедрять новые технологии, которые позволят создавать более эффективные и надежные инверторы. ООО Жуйань Эньчи Электроникс Технолоджи активно работает над разработкой новых поколений инверторов, использующих современные микроконтроллеры и алгоритмы управления. Мы уверены, что наши инверторы будут встречать все задачи будущего.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зарядное устройство постоянного тока серии NJ 40 А

Зарядное устройство постоянного тока серии NJ 40 А -

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А -

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт -

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

Инвертор чистой синусоиды серии SIC 3000 Вт

Инвертор чистой синусоиды серии SIC 3000 Вт -

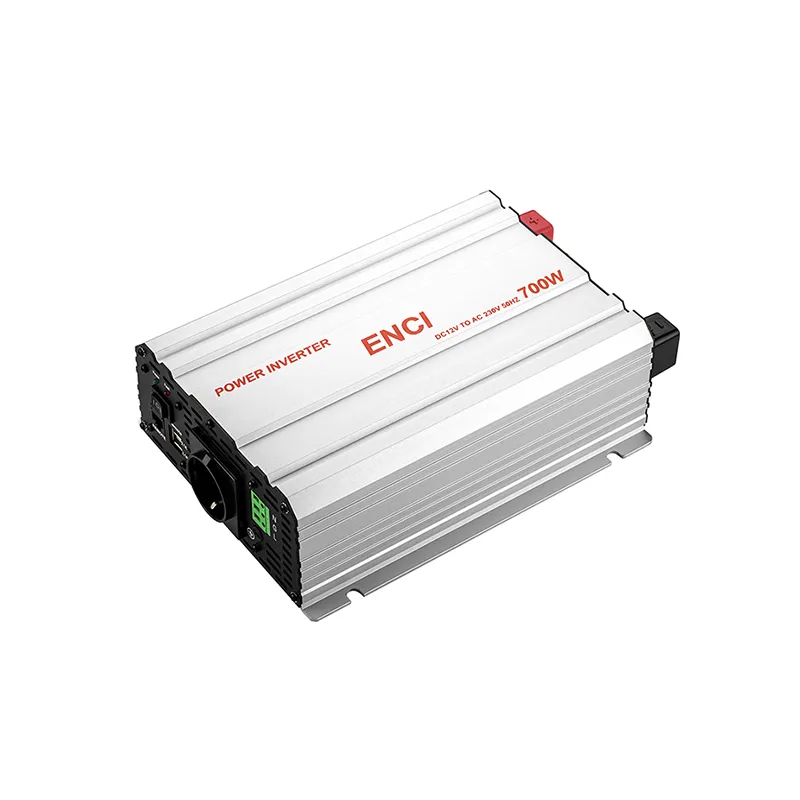

Инвертор европейского типа серии SBE, 700 Вт

Инвертор европейского типа серии SBE, 700 Вт -

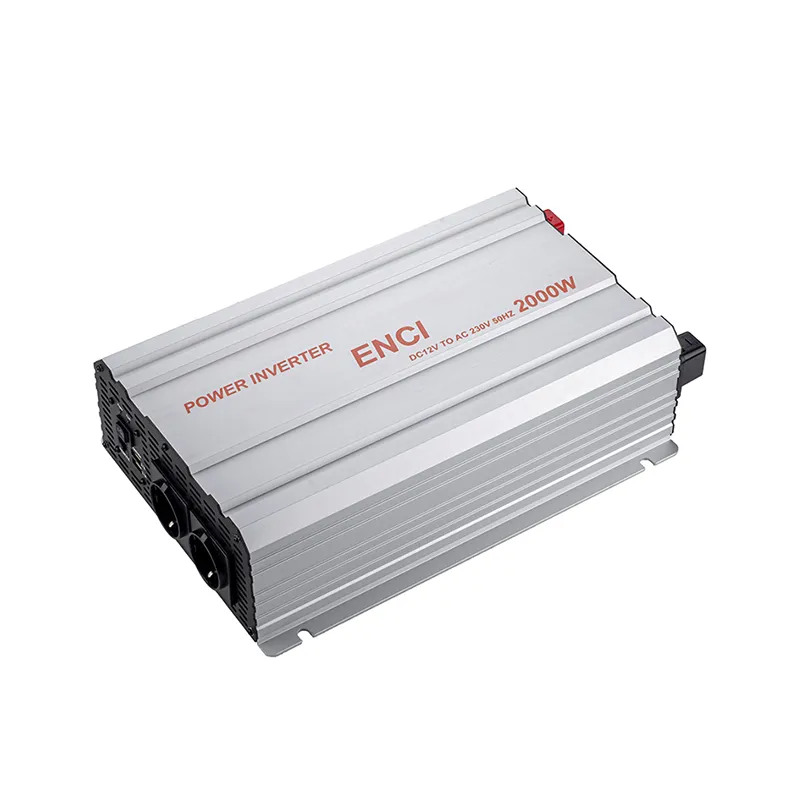

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

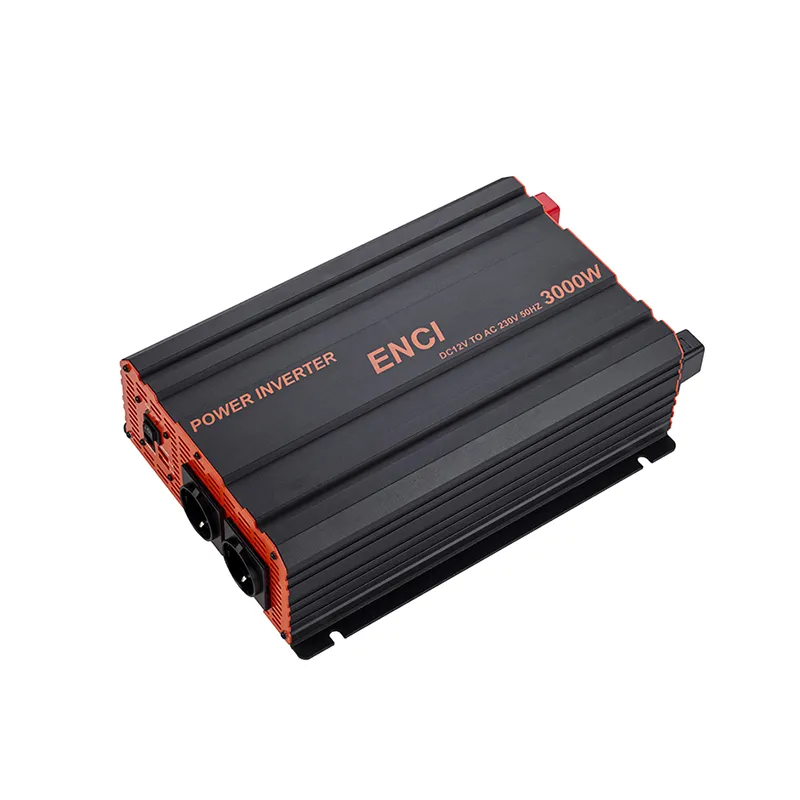

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт -

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500