Инвертор лампы подсветки завод

Начнем с простого: когда слышишь инвертор лампы подсветки завод, в голове сразу возникает картинка китайского производства, дешёвые запчасти и сомнительное качество. И это, к сожалению, довольно распространенное представление. Но реальность, как всегда, куда сложнее. Давайте разберемся, что на самом деле представляет собой производство таких устройств, какие проблемы возникают, и как их решать. Не стану говорить о каких-то волшебных рецептах, просто поделюсь опытом, накопленным за несколько лет работы в этой области.

Что такое инвертор лампы подсветки и зачем он нужен?

Прежде всего, важно понять, для чего вообще нужен такой инвертор. В контексте лампы подсветки это не просто замена обычной лампочки. Это, скорее, система, которая преобразует переменный ток (AC) из сети в постоянный ток (DC) для питания светодиодного источника света. Это необходимо, когда нет доступа к сети, например, в автомобиле, на лодке, при аварийном питании или в специализированном оборудовании. Ассортимент таких устройств достаточно широк – от простых стабилизаторов напряжения до сложных систем с управлением яркостью и режимами работы. При этом, энергоэффективность становится ключевым фактором, особенно при длительной эксплуатации.

Стоит отметить, что качество преобразования и стабильность выходного напряжения напрямую влияют на срок службы светодиодной лампы. Неправильно подобранный или некачественный инвертор может привести к ее преждевременному выходу из строя. Вот, например, недавно столкнулись с проблемой несовместимости одного из наших инверторов с определенной моделью светодиодной лампы. Оказалось, что инвертор выдавал пульсации, которые критически влияли на светодиоды.

Производственный процесс: от разработки до отгрузки

Производство инверторов лампы подсветки – это комплексный процесс, включающий несколько этапов: от проектирования схемы до финального тестирования готового продукта. Начнем с разработки. На этом этапе происходит выбор компонентов, разработка принципиальной схемы и печатной платы. Здесь важна не только техническая экспертиза, но и понимание требований к надежности, безопасности и энергоэффективности. Используются современные САПР (системы автоматизированного проектирования), такие как Altium Designer или Eagle.

Далее идет изготовление печатной платы, монтаж компонентов и пайка. Это требует высококвалифицированных специалистов и современного оборудования, включая паяльные станки, рефлоу-печи и системы контроля качества. Важно контролировать качество пайки, так как от этого напрямую зависит надежность соединения и долговечность устройства. Мы, например, используем автоматизированные системы оптического контроля (AOI) для выявления дефектов пайки.

Но не стоит недооценивать этап тестирования. Каждый инвертор должен пройти серию тестов, чтобы убедиться в его работоспособности, соответствии заявленным характеристикам и безопасности. Тестирование включает проверку выходного напряжения, тока, стабильности, защиты от перегрузки, короткого замыкания и перегрева. Здесь важно использовать специализированное тестовое оборудование, такое как источники питания, осциллографы и мультиметры.

Основные проблемы и вызовы

Одним из главных вызовов в производстве инверторов лампы подсветки является конкуренция. На рынке представлено множество игроков, предлагающих продукцию по очень низким ценам. Это, безусловно, влияет на качество и надежность продукции. Поэтому важно найти баланс между ценой и качеством, не жертвуя надежностью ради снижения стоимости. Это требует оптимизации производственных процессов, поиска более надежных поставщиков компонентов и внедрения системы контроля качества.

Еще одна проблема – это растущие требования к энергоэффективности и безопасности. Потребители все больше обращают внимание на экологичность и безопасность продукции, поэтому необходимо использовать более эффективные компоненты и разрабатывать устройства, соответствующие современным стандартам. Например, использование компонентов с низким уровнем тепловыделения помогает снизить требования к системе охлаждения и повысить надежность устройства.

Опыт и примеры: что работает, а что нет

В нашей практике были случаи, когда экономия на компонентах приводила к серьезным проблемам с надежностью. Например, мы однажды использовали дешёвые конденсаторы в одном из инверторов. В результате, через несколько месяцев эксплуатации у нескольких клиентов вышли из строя устройства. Позже выяснилось, что эти конденсаторы не соответствовали заявленным характеристикам и быстро выходили из строя под нагрузкой.

С другой стороны, инвестиции в качественное оборудование и квалифицированных специалистов окупились. Мы, например, внедрили систему автоматизированного тестирования, которая позволяет выявлять дефекты на ранних этапах производства. Это позволило нам значительно снизить количество брака и повысить надежность продукции. Еще одно важное направление – сотрудничество с проверенными поставщиками. Мы тщательно отбираем поставщиков компонентов, проверяя их сертификаты и репутацию.

Будущее рынка инверторов лампы подсветки

Рынок инверторов лампы подсветки продолжает расти. Это связано с увеличением спроса на светодиодное освещение и развитием технологий в области энергоэффективности. В будущем можно ожидать появления новых типов инверторов с улучшенными характеристиками и функциями. Например, инверторы с поддержкой беспроводной зарядки, с интегрированными датчиками и с возможностью управления через мобильное приложение.

Особое внимание будет уделяться разработке экологичных и энергоэффективных инверторов. Это потребует использования новых материалов и технологий. Также, все большее значение будет приобретать вопрос безопасности. Необходимо разрабатывать устройства, соответствующие современным стандартам безопасности и защищающие пользователей от поражения электрическим током и других опасностей.

В целом, производство инверторов лампы подсветки – это интересная и перспективная область. Но для успешной работы здесь необходимо обладать техническими знаниями, опытом и пониманием рынка. Нужно постоянно следить за новыми технологиями и трендами, инвестировать в качество и квалификацию персонала, и, конечно, не забывать о безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

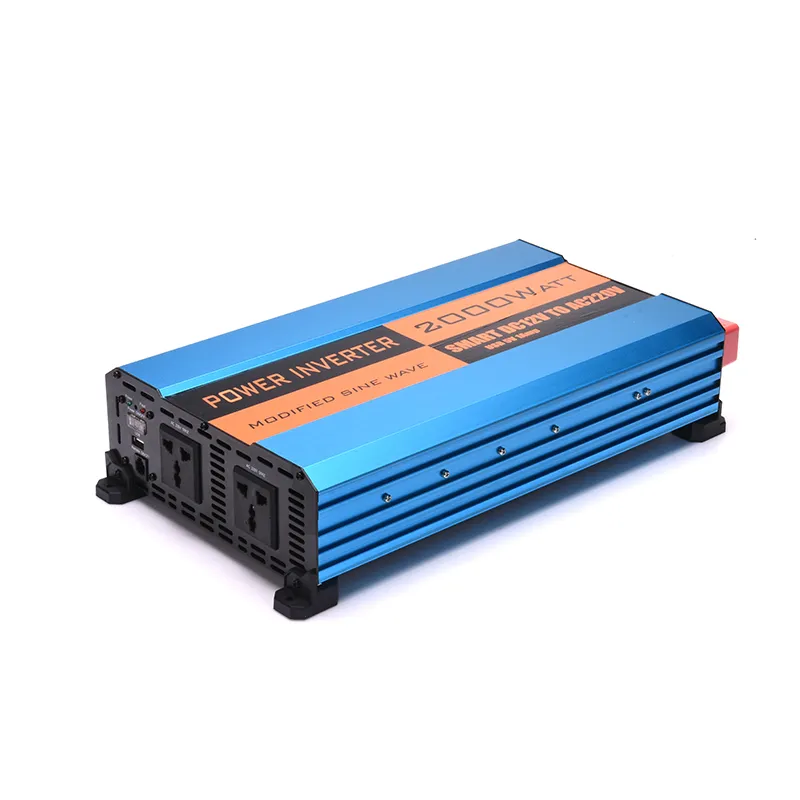

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

Инвертор с модифицированной синусоидой 6804-1500 Вт

Инвертор с модифицированной синусоидой 6804-1500 Вт -

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт -

Зарядное устройство постоянного тока серии NJ 40 А

Зарядное устройство постоянного тока серии NJ 40 А -

Гибридный инвертор серии SSC

Гибридный инвертор серии SSC -

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500 -

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

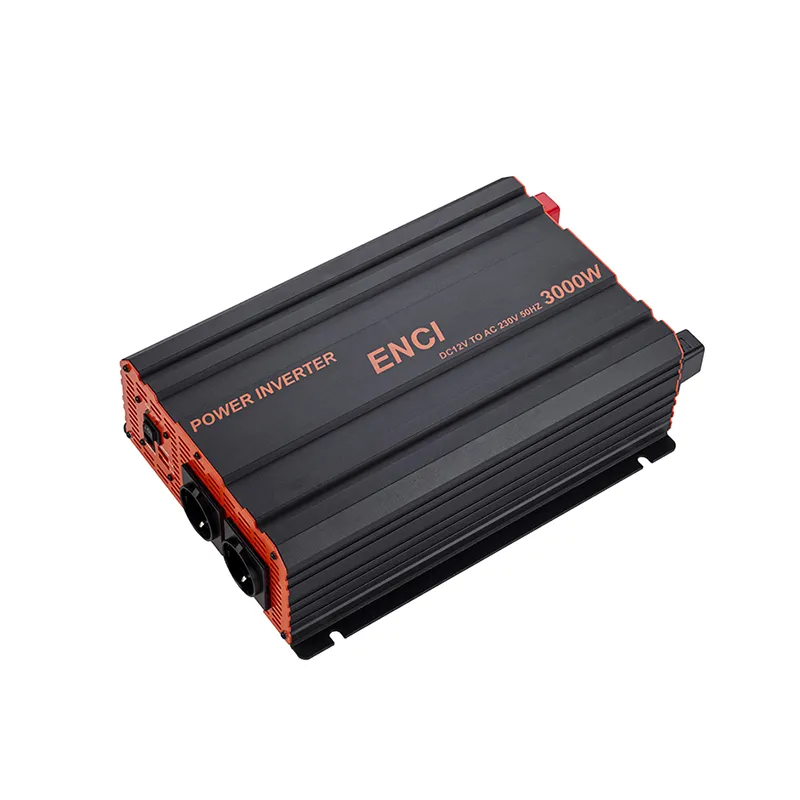

Инвертор с модифицированной синусоидой 6907-3000 Вт

Инвертор с модифицированной синусоидой 6907-3000 Вт -

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт

Связанный поиск

Связанный поиск- Инвертор потока для косого заводы

- защита входных цепей от перенапряжения

- Инвертор 12 220 своими руками завод

- какие аккумуляторы для солнечных батарей

- инвертор автомобильный 2000

- инвертор лампы подсветки

- Схема инвертора 250 заводы

- какой генератор нужен для инвертора

- Инвертор выходное напряжение производитель

- ток потребляемый инвертором