Инвертор заводы

Знаете, часто слышу, как инженеры-электрики, особенно новички, подходят к вопросу производства инверторов заводы как к простому масштабированию существующей схемы. Как будто просто добавят еще линию сборки и всё – производство как заводское, так сказать. Не так. Это скорее комплексная задача, включающая в себя множество нюансов – от выбора компонентов и их поставки, до контроля качества и оптимизации производственных процессов. И вот что я скажу: серьезный инвертор заводы – это совсем не про бездумное копирование.

От идеи до реализации: сложности проектирования и выбора компонентов

Первое, с чего нужно начинать – это, конечно, проектирование. Оно, в свою очередь, тесно связано с пониманием целевого рынка. Для чего будет предназначен инвертор? Автомобильный, промышленный, для резервного питания? От этого зависит выбор принципиальной схемы, используемых материалов и, разумеется, компонентов. Например, в автомобильных инверторах требования к надежности и устойчивости к вибрациям значительно выше, чем в бытовых. Мы в ООО Жуйань Эньчи Электроникс Технолоджи (https://www.raenchi.ru) сталкивались с ситуацией, когда заказчик хотел получить максимально дешевое решение, но это приводило к постоянным поломкам и возвратам. В итоге, пришлось перепроектировать схему, используя более дорогие, но более надежные компоненты. И это окупилось, хоть и не сразу.

Выбор компонентов – это отдельная история. Тут надо думать не только о цене, но и о доступности, сроках поставки, качестве и, конечно, о возможности их интеграции в общую схему. Особенно это актуально в текущей ситуации с логистикой. Помню один случай, когда мы заказывали партию конденсаторов у одного поставщика, а потом выяснилось, что они не могут их поставить в срок. Пришлось срочно искать альтернативного поставщика, что привело к задержке всего производства. Иногда, кажется, что самый дешевый вариант обходится в конечном итоге дороже из-за этих непредвиденных обстоятельств.

Контроль качества на этапе проектирования

Крайне важно проводить тщательный анализ на этапе проектирования – это позволит выявить потенциальные проблемы и избежать их в дальнейшем. Часто мы используем симуляционное программное обеспечение для проверки работы схемы в различных режимах, что позволяет выявить слабые места и оптимизировать конструкцию.

Кроме того, необходимо учитывать стандарты безопасности и электромагнитной совместимости при проектировании, чтобы избежать проблем с сертификацией и эксплуатацией готового продукта.

Особенно в части соответствия стандартам CE, RoHS, E-Mark и ETL. Мы в нашей компании уделяем этому большое внимание, чтобы наши продукция могли свободно продаваться в разных странах.

Производственный процесс: автоматизация и ручной труд

Автоматизация производства – это, безусловно, хорошо, но не панацея. На начальном этапе, когда объемы небольшие, зачастую более эффективно использовать комбинацию автоматизированных и ручных процессов. Например, автоматизированная сборка печатных плат, но ручная установка компонентов на корпус. В этом случае, можно сэкономить на инвестициях в автоматизированное оборудование, но при этом сохранить гибкость и возможность быстро адаптироваться к изменениям в спросе.

Важно продумать логистику внутри цеха – чтобы компоненты и готовые платы доставлялись к месту сборки максимально быстро и без повреждений. И, конечно, обеспечить надлежащие условия труда для персонала. Неудовлетворительные условия труда – это прямой путь к ошибкам и снижению производительности. Мы стараемся поддерживать комфортную и безопасную рабочую среду для наших сотрудников.

Системы контроля качества на производстве

На каждом этапе производства необходимо проводить контроль качества – начиная от приемки компонентов и заканчивая тестированием готовых инверторов. Это позволяет выявлять дефекты на ранних стадиях и избегать их дальнейшего распространения.

Мы используем различные методы контроля качества, включая визуальный осмотр, электрические тесты и функциональные испытания. Также мы проводим испытания на соответствие стандартам безопасности и электромагнитной совместимости.

Очень важно проводить статистический контроль качества для выявления тенденций и предотвращения возникновения дефектов. Например, мы регулярно анализируем данные о браке и выявляем причины его возникновения, чтобы принять меры по их устранению.

Проблемы с поставками и логистика

Этот пункт сейчас особенно актуален. Проблемы с поставками компонентов – это реальность, с которой приходится сталкиваться практически всем производителям электроники. Задержки, перебои, рост цен – все это может существенно повлиять на производственный процесс и финансовые показатели. Поэтому, важно иметь несколько поставщиков для каждого компонента, а также продумать альтернативные варианты в случае возникновения проблем.

Логистика – это еще одна сложная задача. Необходимо продумать оптимальную схему доставки компонентов и готовой продукции, чтобы минимизировать затраты и сроки. И, конечно, обеспечить сохранность груза при транспортировке. Мы сотрудничаем с несколькими транспортными компаниями, чтобы иметь возможность выбирать наиболее подходящий вариант для каждой поставки. И, конечно, тщательно отслеживаем движение груза на всех этапах доставки.

Оптимизация производственных процессов и повышение эффективности

Непрерывное улучшение – это залог успеха. Необходимо постоянно искать способы оптимизации производственных процессов и повышения эффективности. Это может включать в себя автоматизацию, улучшение логистики, оптимизацию использования ресурсов и т.д. Мы регулярно проводим анализ производственных процессов и выявляем возможности для улучшения.

Важно также использовать современные методы управления производством, такие как Lean Manufacturing и Six Sigma. Эти методы позволяют выявлять и устранять потери, повышать качество и снижать затраты. Мы стараемся применять эти методы в нашей компании, чтобы повысить эффективность производственного процесса.

Энергоэффективность производства

В настоящее время все больше внимания уделяется энергоэффективности производства. Это позволяет снизить затраты на электроэнергию и уменьшить негативное воздействие на окружающую среду.

Мы внедряем энергосберегающие технологии на производстве, такие как использование светодиодного освещения и оптимизация работы оборудования. Кроме того, мы стараемся использовать возобновляемые источники энергии.

Энергоэффективность является важным аспектом нашей корпоративной социальной ответственности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт -

Инвертор чистой синусоиды серии SIC 700 Вт

Инвертор чистой синусоиды серии SIC 700 Вт -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт -

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

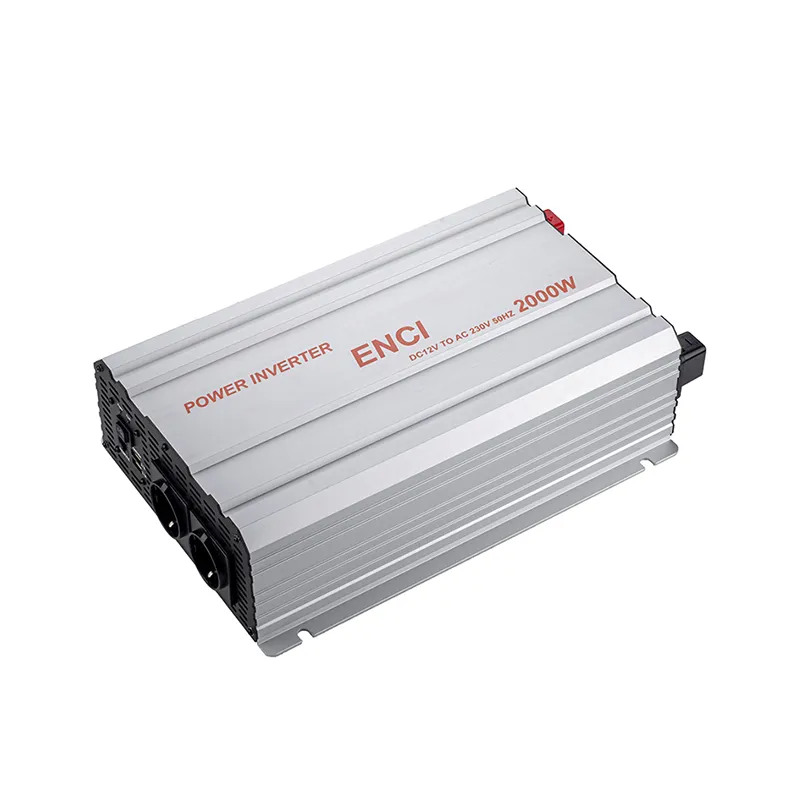

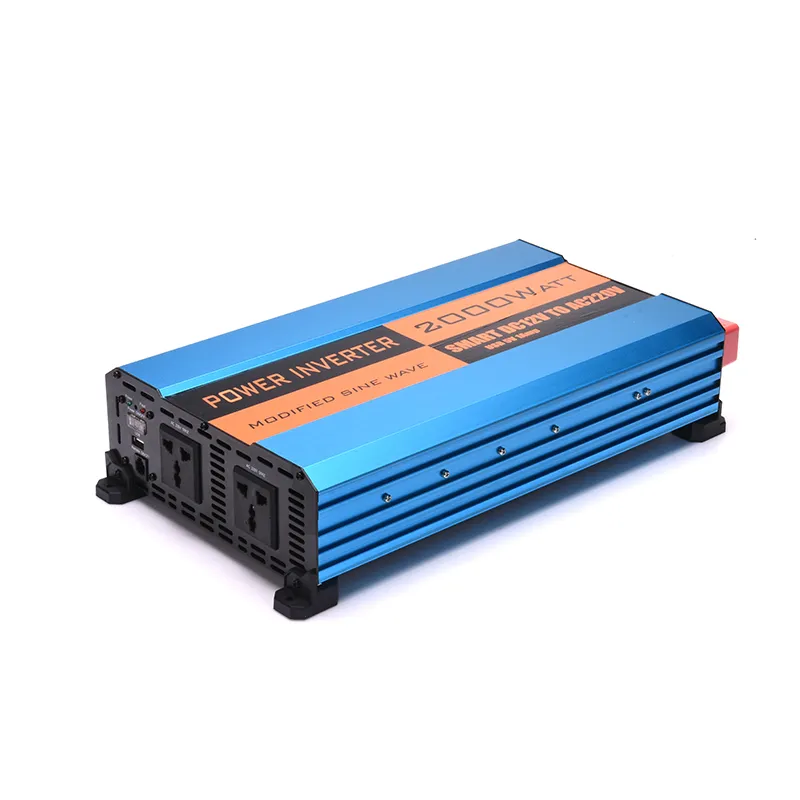

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

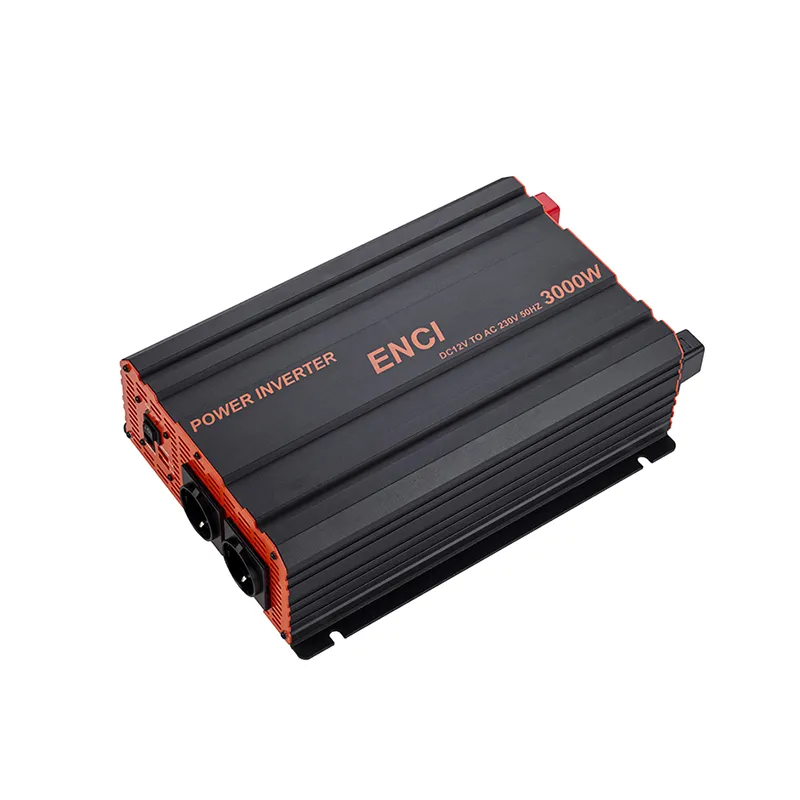

Инвертор с модифицированной синусоидой 6907-3000 Вт

Инвертор с модифицированной синусоидой 6907-3000 Вт -

Инвертор с модифицированной синусоидой 6904-1500 Вт

Инвертор с модифицированной синусоидой 6904-1500 Вт -

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500 -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт