Инвертор завод

Пожалуй, распространенное заблуждение в этой сфере – думать, что производство инверторов – это просто сборка готовых компонентов. Сразу скажу, это сильно упрощенно. Многие начинают с идеи, что 'надо купить плату и собрать', но реальность, как всегда, куда сложнее. Я уже много лет занимаюсь этим направлением, и могу с уверенностью сказать, что завод по производству инверторов – это комплексная система, где каждый этап критичен. И вот почему… Попробую поделиться мыслями, накопленными за годы работы, без излишней воды и профессионального жаргона. Не претендую на абсолютную истину, конечно, но, надеюсь, будет полезно.

Почему не все инверторы одинаковы?

На рынке представлено огромное количество инверторов. И они радикально отличаются по принципу работы, используемым компонентам, алгоритмам управления и, соответственно, по стоимости и надежности. Например, простенький однофазный инвертор для освещения – это одно, а трехфазный для мощной электротехники – совсем другое дело. И даже в рамках одной категории есть огромный разброс. Проблема не только в технических характеристиках, но и в качестве материалов, используемых при изготовлении. Дешевые конденсаторы, некачественные микросхемы – и инвертор быстро выйдет из строя, а в худшем случае – может представлять опасность.

Я видел, как 'экономия' на компонентах обходилась дорого – и клиенту, и нам. Однажды мы получили заказ на производство инвертора для морского судна. Клиент настаивал на самой низкой цене, и мы, в попытке выполнить заказ, начали искать самые дешевые комплектующие. В итоге, через несколько месяцев эксплуатации, судно столкнулось с серьезными проблемами с электроснабжением, а инвертор пришлось заменить. Это был очень болезненный опыт. Понимаешь, что экономия на этапе производства – это вложения в будущие проблемы, а не в прибыль.

Важно понимать, что правильно подобранный инвертор – это не просто устройство, преобразующее постоянный ток в переменный. Это интеллектуальная система, способная защищать себя и подключенное оборудование от перегрузок, коротких замыканий, перенапряжений и других аварийных ситуаций. И все эти функции реализуются с помощью сложных алгоритмов управления и аппаратных средств защиты. Просто 'сделать так, чтобы вышло' – это не вариант.

Проблемы с поставками компонентов

Одной из постоянных проблем, с которыми сталкивается любой завод по производству инверторов, – это поставки компонентов. Сейчас, как и раньше, рынок электроники очень динамичен, и цены на компоненты могут меняться очень быстро. Особенно это касается микросхем и конденсаторов. Иногда приходится ждать поставку нескольких месяцев, а то и больше. Это создает серьезные проблемы с планированием производства и выполнением заказов.

Еще одна проблема – это качество компонентов. Не все поставщики одинаково надежны, и не всегда можно быть уверенным в качестве поставляемых компонентов. Иногда приходится проводить дополнительные проверки и испытания, чтобы убедиться, что все компоненты соответствуют требованиям. Это увеличивает затраты и время производства, но позволяет избежать проблем в будущем.

Мы регулярно сталкиваемся с ситуацией, когда поставщик 'забыл' указать важные характеристики компонента. В итоге, инвертор собран с использованием не того компонента, и он начинает работать некорректно. Иногда приходится переделывать всю плату, что требует дополнительных затрат времени и денег. Поэтому очень важно тщательно проверять все характеристики компонентов перед их использованием.

Контроль качества на каждом этапе

Контроль качества – это не просто проверка готового продукта на соответствие требованиям. Это непрерывный процесс, который начинается с приемки компонентов и заканчивается отгрузкой готовых инверторов. На нашем заводе предусмотрен контроль качества на каждом этапе производства.

Мы используем различные методы контроля качества, включая визуальный осмотр, электрические испытания, термические испытания и испытания на соответствие стандартам. Каждый инвертор проходит несколько этапов проверки, чтобы убедиться, что он соответствует всем требованиям.

Тепловые испытания – критически важный этап

Особое внимание мы уделяем тепловым испытаниям. Инверторы, особенно мощные, выделяют много тепла, и если его не отводить должным образом, то компоненты могут перегреться и выйти из строя. Тепловые испытания позволяют выявить проблемные места в конструкции инвертора и устранить их до начала массового производства.

Мы используем специальные камеры с контролируемой температурой и влажностью для проведения тепловых испытаний. Инвертор подвергается длительной работе при максимальной нагрузке, чтобы выявить возможные проблемы с теплоотводом. Если какой-то компонент начинает перегреваться, то мы немедленно останавливаем испытания и принимаем меры по устранению проблемы.

Я помню один случай, когда мы обнаружили проблему с теплоотводом в одном из партий инверторов. Мы провели тепловые испытания, и один из микросхем начал перегреваться. Оказалось, что мы использовали не тот термопрокладочный материал, который должен был использоваться. Мы немедленно заменили термопрокладочный материал и повторно провели тепловые испытания. В результате, проблема была устранена, и мы смогли выпустить партию инверторов в производство.

Автоматизация и ручной труд

Современный завод по производству инверторов – это сочетание автоматизированных и ручных процессов. Автоматизация используется для выполнения повторяющихся операций, таких как пайка компонентов и сборка платы. Ручной труд необходим для выполнения сложных операций, таких как монтаж компонентов, требующих высокой точности и аккуратности. Поэтому для работы на заводе необходимы квалифицированные специалисты.

Мы стараемся максимально автоматизировать процесс производства, но при этом не забываем о ручном труде. Считаем, что автоматизация не должна заменять человеческий фактор, а должна дополнять его. Опытные специалисты могут выявить ошибки, которые не могут быть обнаружены автоматическими системами. Именно поэтому мы уделяем большое внимание обучению и повышению квалификации наших сотрудников.

Недавно мы внедрили новую автоматизированную линию для пайки компонентов. Это позволило нам значительно увеличить производительность и снизить количество брака. Но, конечно, мы не отказались от ручного труда. Для выполнения сложных операций по монтажу компонентов мы по-прежнему используем опытных специалистов. Сочетание автоматизации и ручного труда позволяет нам производить высококачественные инверторы.

Будущее производства инверторов

Производство инверторов постоянно развивается. Появляются новые технологии, новые материалы, новые методы производства. Мы следим за всеми изменениями в отрасли и стараемся внедрять новые технологии на наш завод. Например, сейчас мы активно изучаем возможности использования 3D-печати для изготовления прототипов плат. Это позволит нам значительно сократить время разработки новых инверторов.

Еще одно направление, которое мы активно изучаем – это использование искусственного интеллекта для контроля качества. Мы считаем, что искусственный интеллект может помочь нам выявлять ошибки, которые не могут быть обнаружены традиционными методами контроля качества. Это позволит нам производить еще более качественные инверторы.

В общем, будущее производства инверторов – это автоматизация, искусственный интеллект и новые материалы. Мы готовы к этим изменениям и уверены, что сможем сохранить лидирующие позиции на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

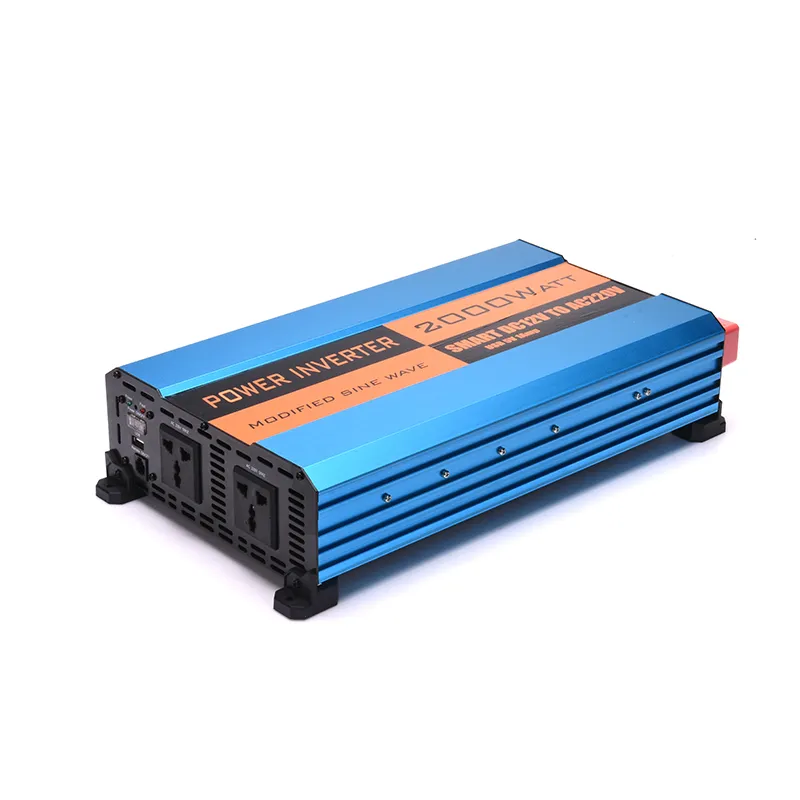

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

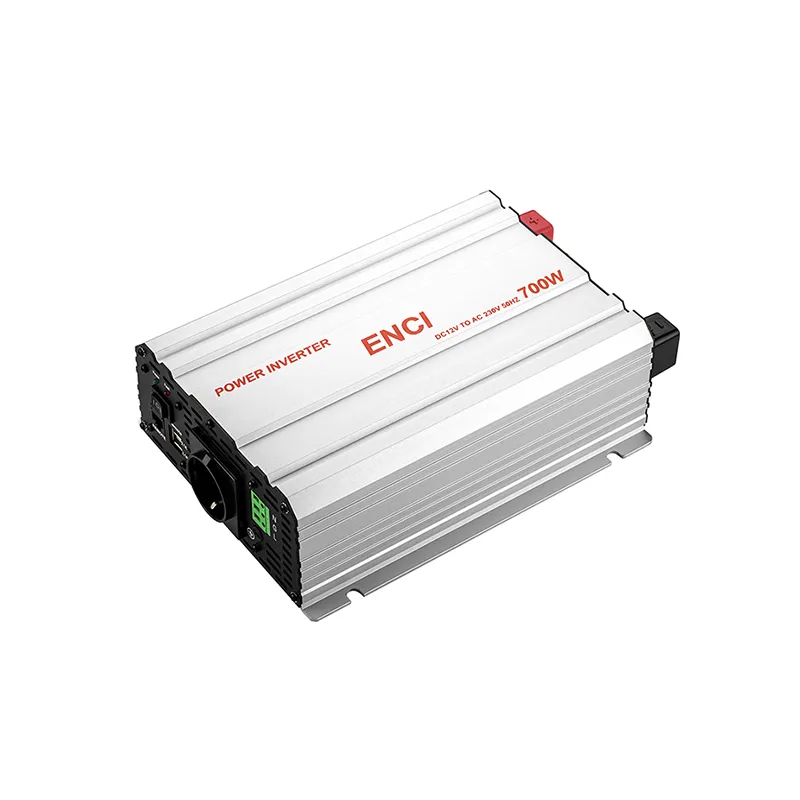

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А -

Инвертор чистой синусоиды серии SIC 3000 Вт

Инвертор чистой синусоиды серии SIC 3000 Вт -

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500 -

Инвертор с модифицированной синусоидой 6803-1000 Вт

Инвертор с модифицированной синусоидой 6803-1000 Вт -

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А -

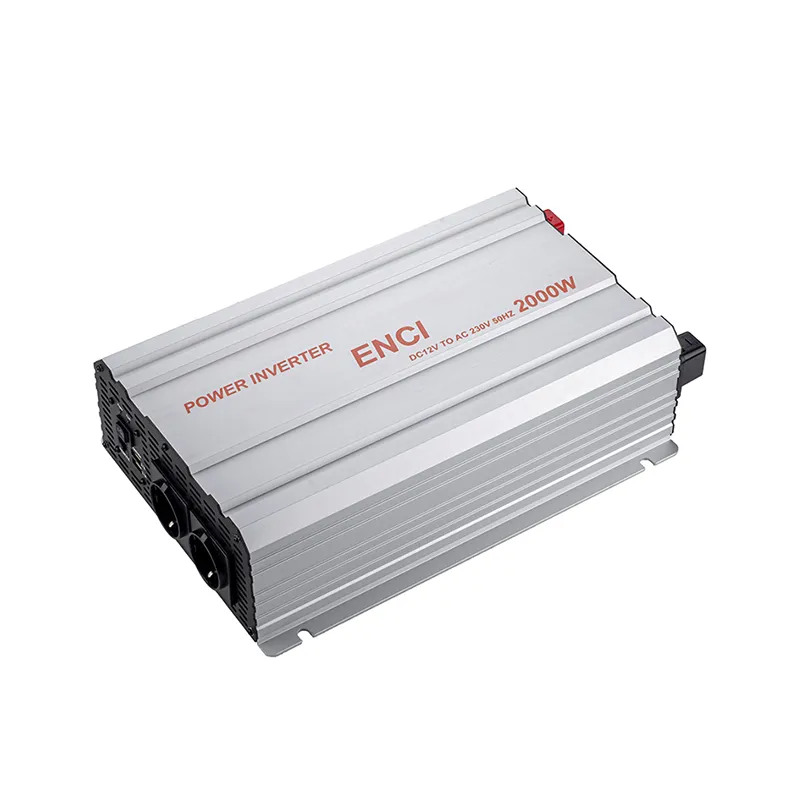

Инвертор европейского типа серии SBE, 2000 Вт

Инвертор европейского типа серии SBE, 2000 Вт -

Гибридный инвертор серии SSC

Гибридный инвертор серии SSC -

Инвертор с модифицированной синусоидой 6907-3000 Вт

Инвертор с модифицированной синусоидой 6907-3000 Вт

Связанный поиск

Связанный поиск- Купить сварочный инвертор для дома производитель

- купить сварочный инвертор сварог

- Инвертор сварочный arc 220 real производители

- защита от грозовых перенапряжений вл

- Инвертор длины заводы

- гибридный солнечный инвертор 3 фазы

- Инверторы 5000вт завод

- Инвертор 24 на 220 вольт завод

- Инвертор 220 вольт с чистой синусоидой поставщики

- инвертор связи