Инверторы hybrid завод

Вопрос производства гибридных инверторов сегодня – это не просто выбор компонентов и сборка. Часто встречаю мнение, что это достаточно предсказуемая область, просто 'собери по схеме'. Не так. С одной стороны, схема, конечно, есть, и она уже давно отработана. Но с другой стороны, постоянно меняющиеся требования рынка, новые стандарты энергоэффективности, стремление к компактности и, конечно, стоимость – все это требует постоянного поиска компромиссов и оптимизации. Попробую поделиться своими наблюдениями, основанными на практике и нескольких довольно интересных, а порой и неудачных, экспериментах.

Ключевые вызовы в производстве гибридных инверторов

Первый, и пожалуй, самый важный вызов – это интеграция различных систем. Гибридный инвертор – это уже не просто преобразователь постоянного тока в переменный. Это сложный модуль, включающий в себя элементы управления батареей, контроллер заряда, систему защиты и, конечно, сам инвертор. Все эти компоненты должны работать слаженно, обеспечивая оптимальную работу всей системы. И тут уже не хватает просто 'железа'. Нужен грамотный алгоритм управления, оптимизированный под конкретные сценарии использования. Например, в системах 'солнечный плюс аккумулятор' требуется постоянная оптимизация балансировки нагрузки между источниками питания и потребителями, а в системах резервного питания – мгновенный переход на батарею при пропадании сети. Это требует глубокой проработки программного обеспечения и сложной калибровки аппаратной части.

Иногда, когда начинаешь с проектирования, кажется, что можно просто взять готовые модули и собрать их вместе. Но это редко срабатывает. Например, однажды мы столкнулись с проблемой совместимости между контроллером заряда и инвертором от разных производителей. При попытке интеграции система давала сбои, аккумулятор быстро разряжался, а инвертор выключался. Пришлось переделывать схему управления и искать альтернативные решения. В итоге, пришлось полностью пересмотреть подход к интеграции, применив более гибкую систему обмена данными между модулями. Помимо аппаратных проблем, возникают вопросы с протоколами связи, безопасностью и надежностью.

Оптимизация энергоэффективности и компактность

Сейчас, когда экология становится все более важным фактором, энергоэффективность гибридных инверторов – это не просто требование, а необходимость. Потребители все больше заинтересованы в системах, которые позволяют экономить электроэнергию и снижать выбросы. Это толкает производителей на постоянный поиск новых технологий и материалов, которые позволяют снизить потери энергии при преобразовании. Например, переход на широтно-импульсную модуляцию (ШИМ) с более высокой частотой, использование современных полупроводниковых приборов с низкими потерями на переключение, оптимизация схемы управления – все это позволяет повысить КПД инвертора. Но, конечно, повышение КПД часто сопряжено с увеличением стоимости и усложнением конструкции. Нужно находить баланс.

Еще один важный тренд – это компактность. Потребители стремятся к тому, чтобы системы были максимально компактными и легкими. Это особенно актуально для стационарных установок и портативных устройств. Поэтому инженеры постоянно работают над уменьшением размеров и веса гибридных инверторов, не жертвуя при этом надежностью и функциональностью. Это достигается за счет использования передовых технологий производства, таких как поверхностный монтаж компонентов (SMD), оптимизация компоновки печатной платы и применение новых материалов.

Практический опыт: ошибки и успехи

В процессе работы с гибридными инверторами, было несколько интересных случаев. Например, мы разрабатывали систему для морских судов. Основной задачей было обеспечить надежное электропитание для критически важных систем, таких как навигация, связь и системы безопасности. Пришлось разрабатывать инвертор, устойчивый к высоким температурам, вибрациям и влажности, а также с повышенной защитой от электромагнитных помех. В итоге, нам удалось создать систему, которая не только полностью соответствовала требованиям заказчика, но и превосходила их по надежности и функциональности. Ключевым фактором успеха стала тщательная проверка всех компонентов и модулей в условиях, максимально приближенных к реальным. Также, пришлось потратить немало времени на сертификацию системы, чтобы она соответствовала международным стандартам безопасности.

Но были и неудачи. Однажды мы попытались использовать дешевые компоненты для снижения стоимости гибридного инвертора. В результате, система оказалась ненадежной и быстро вышла из строя. Это был ценный урок. Конечно, необходимо стремиться к снижению стоимости, но не за счет качества и надежности. В конечном итоге, это обходится дороже.

Будущее гибридных инверторов

Думаю, будущее гибридных инверторов связано с интеграцией искусственного интеллекта (ИИ) и машинного обучения (МО). Это позволит создавать более интеллектуальные и адаптивные системы, которые смогут оптимизировать работу инвертора в зависимости от текущих условий и потребностей. Например, ИИ может предсказывать будущую нагрузку на систему и заранее перераспределять ресурсы. Или, может анализировать данные о работе инвертора и выявлять потенциальные проблемы. Также, в будущем, мы увидим все более широкое применение беспроводных технологий, которые позволят снизить количество проводных соединений и упростить монтаж системы.

ООО Жуйань Эньчи Электроникс Технолоджи (https://www.raenchi.ru) активно работает в этой области и постоянно внедряет новые технологии в производство. Мы верим, что благодаря инновациям, гибридные инверторы станут более надежными, эффективными и доступными для широкого круга потребителей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

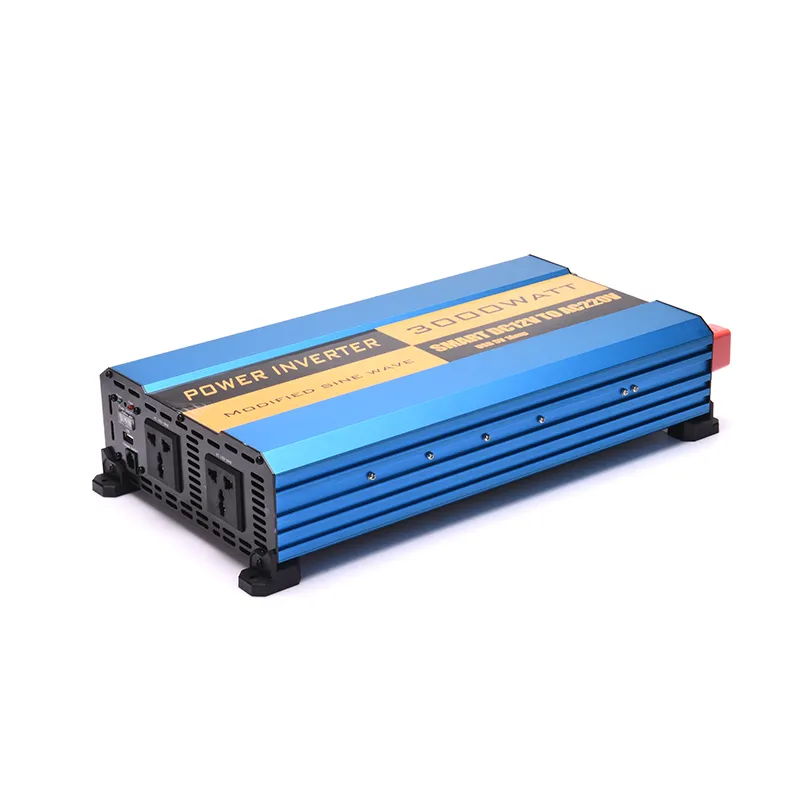

Инвертор с модифицированной синусоидой 6801-300 Вт

Инвертор с модифицированной синусоидой 6801-300 Вт -

Инвертор европейского типа серии SBE, 1000 Вт

Инвертор европейского типа серии SBE, 1000 Вт -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А -

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт -

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт -

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт -

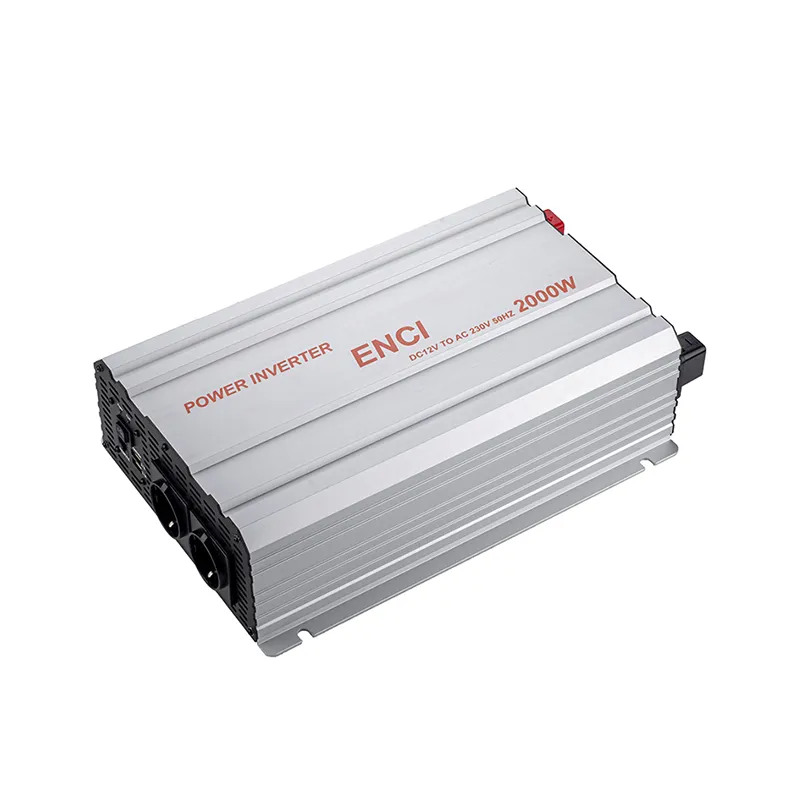

Инвертор европейского типа серии SBE, 2000 Вт

Инвертор европейского типа серии SBE, 2000 Вт -

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

Гибридный солнечный инвертор PHSD5500

Гибридный солнечный инвертор PHSD5500 -

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт

Связанный поиск

Связанный поиск- сварочный инвертор с газом

- Сплит система инвертор ballu заводы

- Аккумулятор инвертор купить производитель

- Инвертор преобразователь напряжения 12в поставщик

- инвертор преобразовывает постоянный ток в переменный

- Точечный инвертор заводы

- инвертор 3024

- Инвертор comfort заводы

- Инвертор для косого фильтра заводы

- какой солнечный инвертор