Днс инвертор завод

Днс инвертор завод – это довольно распространенный запрос. Часто люди ищут конкретно завод, а не просто информацию об инверторах. И, знаете, не зря. Многие воспринимают производство инверторов как нечто прямолинейное – сборка готовых компонентов, собираемых по проверенным схемам. Но реальность, как всегда, гораздо сложнее. Мы столкнулись с этим неоднократно, работая в этой сфере. Просто 'сделать инвертор' – это еще полдела, нужно сделать его надежным, эффективным, и соответствующим всем требованиям безопасности и сертификации. Этот текст – скорее поток мыслей и наблюдений, накопленных за несколько лет работы в этой области, а не строго структурированная техническая статья. В ней попытаюсь поделиться некоторыми нюансами, с которыми сталкиваются производители, и рассказать о текущих тенденциях и проблемах.

С чего начинается производство? Выбор платформы и компонентов

Первый вопрос, конечно, выбор платформы. Тут выбор большой – от микроконтроллеров, предназначенных для простых задач, до высокопроизводительных DSP и даже специализированных FPGA. Выбор зависит от требуемой мощности, точности, и сложности функциональности инвертора. Мы, например, в свое время долго выбирали между разными микроконтроллерами для разработки инвертора для морских применений. Ключевыми параметрами были устойчивость к перепадам напряжения, широкий диапазон рабочих температур, и наличие встроенной защиты от короткого замыкания. Нельзя недооценивать важность Днс инвертор завод, если рассматривать производство в России, ведь тут часто приходится искать локальных поставщиков.

Дальше – выбор компонентов. Высокочастотные транзисторы, мощные диоды, индуктивности, конденсаторы – все это оказывает огромное влияние на характеристики инвертора. И тут тоже есть свои подводные камни. Не всегда легко найти надежных поставщиков качественных компонентов. На рынке много подделок, и использование некачественных компонентов может привести к серьезным проблемам с надежностью и безопасностью.

Важный момент – подбор радиаторов. Инверторы, особенно мощные, генерируют много тепла. Недостаточный отвод тепла может привести к перегреву и выходу из строя компонентов. И здесь нужно учитывать не только мощность инвертора, но и окружающую среду. Например, инвертор, работающий в условиях высокой влажности, потребует более эффективной системы охлаждения.

Энергоэффективность: тренд современности

Энергоэффективность – это уже не просто пожелание, это необходимость. В условиях растущих цен на электроэнергию и все более строгих экологических требований, производители инверторов вынуждены постоянно работать над снижением потерь энергии. Используются различные методы – оптимизация схем, выбор высокоэффективных компонентов, внедрение передовых алгоритмов управления.

Один из примеров – использование широтно-импульсной модуляции (ШИМ) с высоким разрешением. Это позволяет более точно управлять выходным напряжением и снизить потери энергии. Мы когда-то экспериментировали с разными методами ШИМ, и обнаружили, что использование ШИМ с разрешением 16 бит позволяет достичь существенного улучшения энергоэффективности инвертора. Конечно, это требует более сложной схемы управления, но результат того стоит.

Еще один важный фактор – оптимизация системы управления. Использование современных алгоритмов управления, таких как векторное управление или прямое управление моментом, позволяет повысить эффективность инвертора и улучшить его динамические характеристики. Эти алгоритмы требуют сложной математической модели инвертора и высокопроизводительного микроконтроллера.

Сертификация и безопасность: необходимые условия

Сертификация – это неотъемлемая часть процесса производства инверторов. Инверторы должны соответствовать всем требованиям безопасности и электромагнитной совместимости. В зависимости от области применения, требуются различные сертификаты – CE, RoHS, E-Mark, ETL и другие. Получение сертификатов – это сложный и трудоемкий процесс, который требует значительных затрат времени и денег.

Мы столкнулись с ситуацией, когда инвертор, который мы разработали, не смог пройти сертификацию по требованиям безопасности. Пришлось перерабатывать схему и изменить конструкцию корпуса. Это стоило нам немало времени и денег, но в конечном итоге мы получили сертифицированный продукт. Важно учитывать, что требования к безопасности постоянно меняются, поэтому необходимо постоянно следить за новыми стандартами и нормами.

Особое внимание следует уделять защите от перенапряжения, короткого замыкания, перегрева и перегрузки. Инвертор должен быть надежно защищен от всех возможных нештатных ситуаций. Использование предохранителей, автоматических выключателей и других устройств защиты – это обязательное условие безопасности.

Проблемы и вызовы: что ждет рынок в будущем?

На рынке инверторов постоянно появляются новые технологии и требования. Например, растет спрос на инверторы для использования в возобновляемых источниках энергии, таких как солнечные батареи и ветрогенераторы. Эти инверторы должны обладать высокой эффективностью и надежностью, и соответствовать требованиям сетевых операторов.

Еще один вызов – разработка инверторов для использования в электромобилях. Эти инверторы должны обладать высокой мощностью и низким уровнем потерь энергии. Они также должны быть компактными и легкими, чтобы не увеличивать вес и габариты автомобиля.

На мой взгляд, в будущем производство инверторов будет все больше автоматизироваться. Будут использоваться роботизированные линии сборки, автоматизированные системы тестирования и контроля качества. Это позволит снизить себестоимость продукции и повысить ее качество. И, конечно, важным направлением развития является разработка интеллектуальных инверторов, которые будут способны адаптироваться к изменяющимся условиям и оптимизировать свою работу. Реализация Днс инвертор завод, как отдельного звена в цепочке поставок – перспективное направление, особенно учитывая развитие отечественной промышленности.

Реальный пример: производство инвертора для солнечной электростанции

Недавно мы участвовали в проекте по производству инвертора для небольшой солнечной электростанции. Требования к инвертору были высокими – необходима была высокая эффективность, надежность и безопасность. Инвертор должен был работать в условиях высокой влажности и перепадов температур. Мы использовали высокоэффективный микроконтроллер, высокочастотные транзисторы и современные алгоритмы управления. В результате мы разработали инвертор, который полностью соответствовал требованиям заказчика и успешно прошел испытания.

В процессе работы над проектом мы столкнулись с некоторыми трудностями. Одной из проблем была оптимизация системы охлаждения инвертора. При высоких температурах инвертор начал перегреваться, и пришлось искать более эффективное решение. В итоге мы использовали жидкостное охлаждение, что позволило снизить температуру инвертора и повысить его надежность.

Этот проект показал нам, что производство инверторов – это сложная и интересная задача, которая требует глубоких знаний и опыта. Но при правильном подходе можно разработать инверторы, которые будут надежными, эффективными и безопасными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инвертор с модифицированной синусоидой 6904-1500 Вт

Инвертор с модифицированной синусоидой 6904-1500 Вт -

Инвертор чистой синусоиды серии SIC 3000 Вт

Инвертор чистой синусоиды серии SIC 3000 Вт -

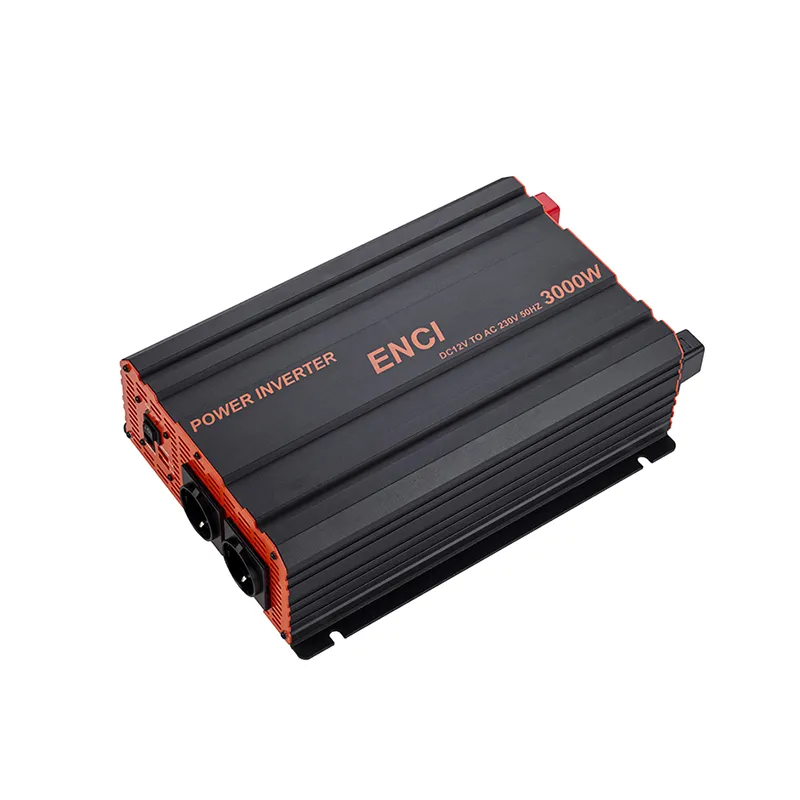

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500 -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

Инвертор с модифицированной синусоидой 6803-1000 Вт

Инвертор с модифицированной синусоидой 6803-1000 Вт -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт -

Зарядное устройство постоянного тока серии NJ 20 А

Зарядное устройство постоянного тока серии NJ 20 А -

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Инвертор с модифицированной синусоидой 6804-1500 Вт

Инвертор с модифицированной синусоидой 6804-1500 Вт -

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт