Гри инвертор заводы

Пожалуй, первое, что приходит в голову при упоминании инверторных заводов – это огромные цеха, гул станков и сложнейшие технологические процессы. Но на самом деле всё гораздо интереснее и порой гораздо сложнее. Многие начинающие предприниматели видят в этом перспективное направление, но часто недооценивают тонкости и нюансы, связанные с производством таких устройств. В этой статье я попытаюсь поделиться своим опытом, выявить основные проблемы и поделиться некоторыми практическими советами, которые, надеюсь, будут полезны.

С чего начать: оценка рынка и выбор технологии

Прежде всего, необходимо провести тщательный анализ рынка. Определить, какие типы инверторов востребованы, какие ценовые сегменты наиболее перспективны, и кто ваши потенциальные клиенты. Автомобильные инверторы – это, конечно, большой рынок, но требует определенных компетенций и значительных инвестиций в разработку. Инверторы для солнечных батарей – это тоже перспективно, но конкуренция здесь очень высока. Решили делать что-то более узконаправленное, например, инверторы для морских судов? Здесь свои специфические требования к надежности и безопасности, которые необходимо учитывать.

И выбор технологии – это критически важный момент. СИМ-инверторы сейчас наиболее популярны, но они требуют более сложного и дорогостоящего оборудования. Также стоит обратить внимание на ШИМ-инверторы – они проще в производстве, но имеют худшие характеристики и могут быть менее долговечными. Вопрос здесь в том, какое соотношение вы хотите добиться между ценой и качеством. Наше предприятие, ООО Жуйань Эньчи Электроникс Технолоджи, изначально делало ставку на СИМ-инверторы, что позволило нам выйти на более высокий ценовой сегмент и завоевать доверие крупных заказчиков. Кстати, мы сотрудничаем с компаниями WAGAN, AIRLINE, RENOGY и ANTARION, и это свидетельствует о высоком уровне качества нашей продукции.

Нельзя забывать о разработке собственной конструкторской документации и наличии квалифицированных инженеров. Это – основа любого успешного производства инверторов. Без качественных схем и детальных чертежей невозможно добиться стабильного качества и соответствия требованиям рынка. Мы, например, регулярно инвестируем в обучение наших инженеров и совершенствование наших разработок. Это постоянный процесс, и его нельзя игнорировать.

Выбор оборудования и поставщиков

Далее следует вопрос выбора оборудования и поставщиков. Не стоит экономить на качестве компонентов. Дешевые детали – это прямой путь к браку и снижению надежности вашей продукции. Рекомендую сотрудничать с проверенными поставщиками, которые могут гарантировать качество и стабильность поставок. Нам, например, очень важна надежность наших поставщиков компонентов, особенно когда речь идет о критически важных элементах, таких как конденсаторы и микросхемы. Проводим тщательный отбор, запрашиваем сертификаты и проводим собственные испытания.

Важно также учитывать стоимость оборудования. Не стоит гнаться за самым дешевым вариантом, так как это может привести к проблемам с обслуживанием и ремонтом. Лучше потратиться на качественное оборудование сразу, чем потом тратить время и деньги на устранение неполадок.

Я бы рекомендовал обратить внимание на поставщиков из Китая, но очень внимательно проверять их репутацию и качество продукции. Существует множество подделок, поэтому необходимо быть бдительным. Мы работаем с несколькими китайскими поставщиками, но всегда тщательно контролируем качество поставляемых компонентов.

Производственный процесс: от сборки до контроля качества

Сама производственная линия – это, конечно, серьезный вопрос. Оптимальная схема зависит от объема производства и типа инверторов. В небольших масштабах можно обойтись ручной сборкой, но в более крупных производствах необходима автоматизация. Автоматизация позволяет повысить производительность, снизить количество брака и сократить трудозатраты. Мы постепенно внедряем автоматизацию на нашем предприятии, начиная с наиболее трудоемких операций.

Важный этап – контроль качества на каждом этапе производства. Нельзя допускать, чтобы дефектные детали попадали в дальнейшую сборку. Необходимо проводить регулярные проверки и испытания. Мы используем различные методы контроля качества, включая визуальный осмотр, электрические испытания и испытания на термическую стабильность. Кстати, испытания на термическую стабильность – это очень важный параметр для автомобильных инверторов, так как они работают в условиях высоких температур.

Не стоит забывать и о логистике. Необходимо обеспечить своевременную доставку материалов и компонентов, а также организовать эффективную систему хранения готовой продукции. Оптимизация логистических процессов позволяет снизить затраты и повысить эффективность производства. У нас, к сожалению, иногда возникают проблемы с логистикой, особенно когда речь идет о международных поставках. Но мы постоянно работаем над улучшением этой области.

Проблемы с электромагнитными помехами (EMI)

Один из самых распространенных проблем в производстве инверторов – это электромагнитные помехи (EMI). Инверторы генерируют значительное количество электромагнитного излучения, которое может негативно влиять на работу других электронных устройств. Поэтому необходимо принимать меры для снижения уровня EMI. Это может быть достигнуто с помощью использования экранированных корпусов, фильтров и других средств защиты. Мы уделяем большое внимание вопросам EMI, так как это напрямую влияет на надежность и безопасность нашей продукции. Регулярно проводим измерения уровня EMI и принимаем необходимые меры для снижения его до допустимого уровня.

Игнорирование проблемы EMI может привести к серьезным последствиям, включая неисправность оборудования и проблемы с электробезопасностью. Поэтому очень важно с самого начала учитывать этот аспект при проектировании и производстве инверторов. К сожалению, многие производители пренебрегают этой проблемой, что приводит к проблемам с качеством и снижению конкурентоспособности.

Масштабирование производства: вызовы и перспективы

Масштабирование производства – это всегда сложная задача. Необходимо учитывать множество факторов, включая увеличение объема заказов, расширение производственной площади и найм новых сотрудников. Также необходимо обеспечить стабильное качество продукции при увеличении масштаба производства. Мы планируем расширять наше производство в ближайшие годы, но делаем это постепенно, чтобы не допустить снижения качества. Один из наших планов – автоматизировать больше процессов, чтобы повысить производительность и снизить трудозатраты.

Кроме того, нам необходимо инвестировать в обучение новых сотрудников и совершенствование наших производственных процессов. Это – инвестиции в будущее нашей компании. Мы уверены, что сможем успешно масштабировать наше производство и занять лидирующие позиции на рынке инверторов.

Одним из перспективных направлений развития – это разработка новых типов инверторов с улучшенными характеристиками и расширенным функционалом. Например, инверторы с интеллектуальным управлением и возможностью дистанционной диагностики. Или инверторы для новых областей применения, таких как электротранспорт и возобновляемая энергетика. В целом, рынок инверторов имеет огромный потенциал, и мы планируем активно развиваться в этом направлении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

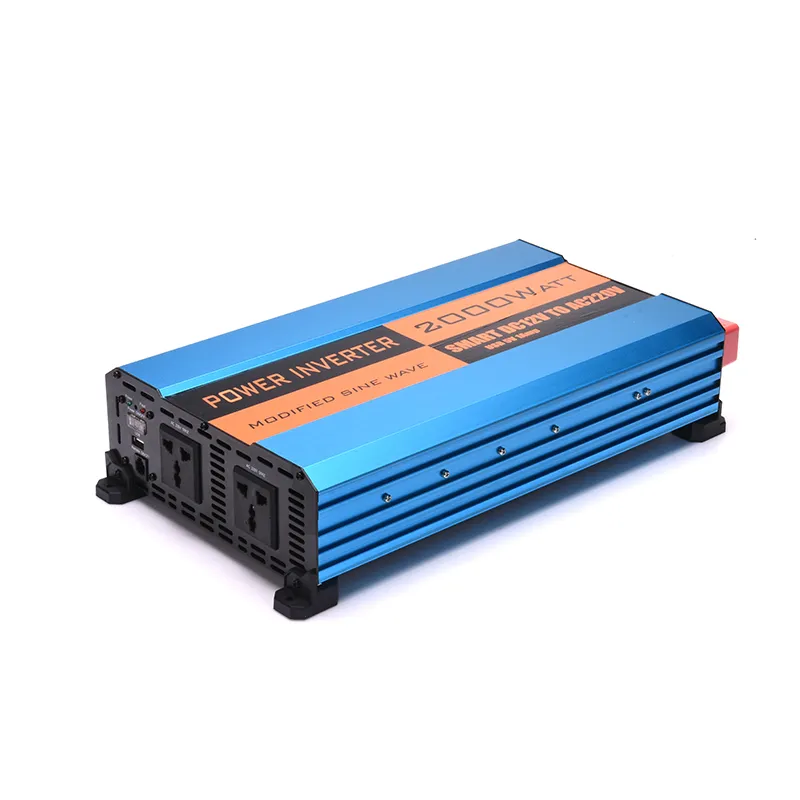

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Зарядное устройство постоянного тока серии NJ 40 А

Зарядное устройство постоянного тока серии NJ 40 А -

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

Гибридный солнечный инвертор PHSD5500

Гибридный солнечный инвертор PHSD5500 -

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

Инвертор чистой синусоиды серии SIC 700 Вт

Инвертор чистой синусоиды серии SIC 700 Вт -

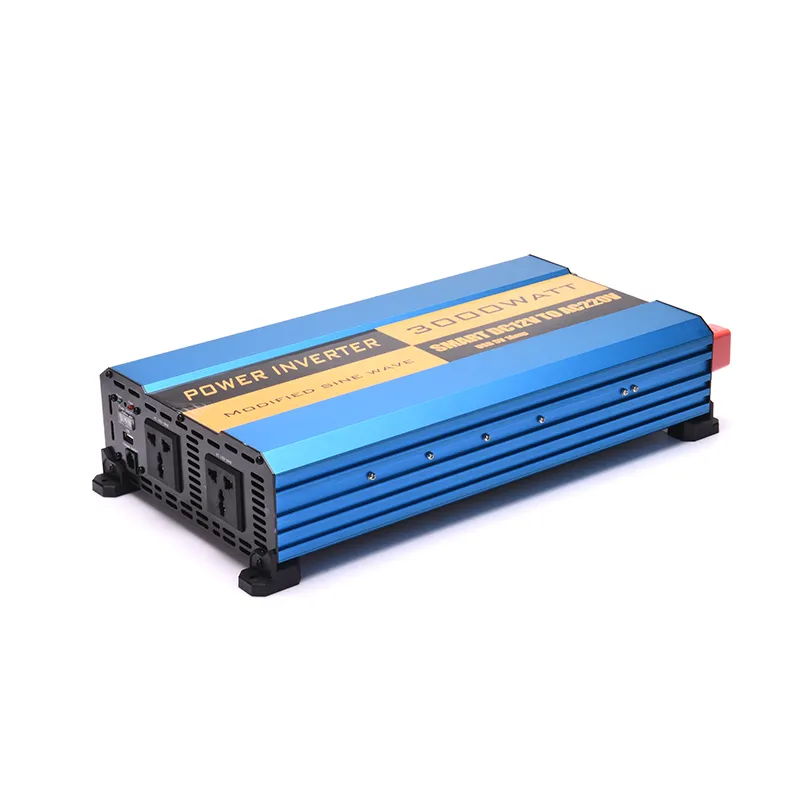

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

Инвертор с модифицированной синусоидой 6803-1000 Вт

Инвертор с модифицированной синусоидой 6803-1000 Вт -

Зарядное устройство постоянного тока серии NJ 20 А

Зарядное устройство постоянного тока серии NJ 20 А