Гри инвертор завод

В последнее время наблюдается повышенный интерес к инверторам, особенно в контексте развития альтернативной энергетики и электромобилей. И, конечно, возникает вопрос: где их делают? И как отличить 'заводское' производство от тех, кто просто собирает из разных компонентов? Как человек, который уже не раз сталкивался с этой темой, хочу поделиться своими мыслями, скорее - наблюдениями и выводами, а не строгими схемами.

Не все 'заводы' одинаково полезны

На рынке представлено множество компаний, позиционирующих себя как производители инверторов. Но реальность часто далека от идеала. Иногда 'завод' – это всего лишь семинар по сборке, а 'производство' сводится к импорту комплектующих и их последующей упаковке под собственным брендом. Это, безусловно, влияет на качество и, соответственно, на срок службы устройства. Я видел случаи, когда инверторы, заявленные как 'собственного производства', ломались через несколько месяцев интенсивной эксплуатации, что, естественно, приводило к существенным убыткам для клиентов. Поэтому, прежде чем делать выбор, нужно тщательно изучить репутацию компании и, по возможности, посетить их производственные мощности.

Иногда можно встретить и обратную ситуацию – заводы, которые 'производят' технически сложные устройства, но при этом не уделяют должного внимания контролю качества на всех этапах. Просто потому, что экономия на контроле – это прямой путь к увеличению прибыли, а последствия могут быть весьма серьезными. Приходилось сталкиваться с ситуацией, когда инверторы с бракованными компонентами выходили за рамки контроля качества и поступали к конечным потребителям.

Контроль качества: краеугольный камень надежности

На мой взгляд, одним из ключевых факторов, определяющих надежность инвертора, является строгий контроль качества на всех этапах производства. Это включает в себя входной контроль комплектующих, контроль качества на различных стадиях сборки и финальное тестирование готового продукта. Важно, чтобы компания имела собственную лабораторию и квалифицированный персонал, способный проводить все необходимые проверки. Просто 'проверка на работоспособность' – недостаточно. Нужны комплексные испытания, имитирующие реальные условия эксплуатации.

Например, я помню один случай, когда мы столкнулись с проблемой перегрева инверторов при высокой нагрузке. Оказалось, что компания не проводила достаточных термических испытаний и не учитывала особенности теплоотвода при проектировании. В результате, инверторы перегревались и выходили из строя, даже если все остальные компоненты работали исправно. Потрачено много времени и ресурсов на отладку этой проблемы, но это был ценный урок.

Оборудование и процессы: взгляд изнутри

Помимо качества компонентов и контроля качества, важно обратить внимание на используемое оборудование и технологические процессы. Современный заводское производство инверторов должно быть оснащено высокоточным оборудованием для автоматической сборки, пайки и тестирования. Ручной труд, конечно, остается важным, но он должен быть максимально интегрирован с автоматизированными процессами. Это позволяет снизить риск ошибок и повысить производительность.

Автоматизация не означает полного отказа от человека. Скорее, она позволяет перераспределить его функции – например, от ручной сборки перейти к контролю качества и диагностике неисправностей. Наличие квалифицированных специалистов, способных работать с современным оборудованием и анализировать данные, собранные в процессе производства, – это залог успеха.

Проблемы с поставками и логистикой

Еще одна важная проблема, с которой часто сталкиваются производители инверторов – это поставки комплектующих. Рынок электроники очень динамичен, и цены на компоненты могут меняться очень быстро. Кроме того, геополитическая ситуация может приводить к перебоям в поставках, что, в свою очередь, может задерживать производство и увеличивать себестоимость продукции. Поэтому, компания должна иметь надежных поставщиков и развитую логистическую сеть.

ООО Жуйань Эньчи Электроникс Технолоджи, насколько я знаю, поддерживает тесные связи с поставщиками из разных стран, что позволяет им оперативно реагировать на изменения рынка и обеспечивать стабильность поставок. Их продукция, судя по всему, отвечает всем необходимым требованиям и проходит все сертификации, что говорит о серьезном подходе к производству.

Заключение: не стоит экономить на качестве

В заключение хочу сказать, что выбор инвертора – это ответственный шаг. Не стоит экономить на качестве и выбирать самые дешевые варианты. Лучше потратить немного больше, но получить надежное устройство, которое прослужит долго и не доставит проблем. При выборе производителя необходимо учитывать его репутацию, производственные мощности, систему контроля качества и используемое оборудование. Не стесняйтесь задавать вопросы и требовать подтверждения заявленных характеристик. Помните, что долгосрочная экономия достигается не за счет снижения затрат на производство, а за счет обеспечения высокого качества продукции.

Мой опыт показывает, что инвестиции в надежные инверторы – это инвестиции в стабильность и безопасность. И это – немаловажный фактор, особенно в тех областях, где от бесперебойной работы электроники зависит жизнь и здоровье людей.

Учитывая текущие тенденции развития рынка и растущую потребность в альтернативной энергетике, производство качественных инверторов будет только расти. И если компании будут придерживаться высоких стандартов качества и уделять внимание инновациям, то они смогут занять достойное место на этом перспективном рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инвертор европейского типа серии SBE, 1000 Вт

Инвертор европейского типа серии SBE, 1000 Вт -

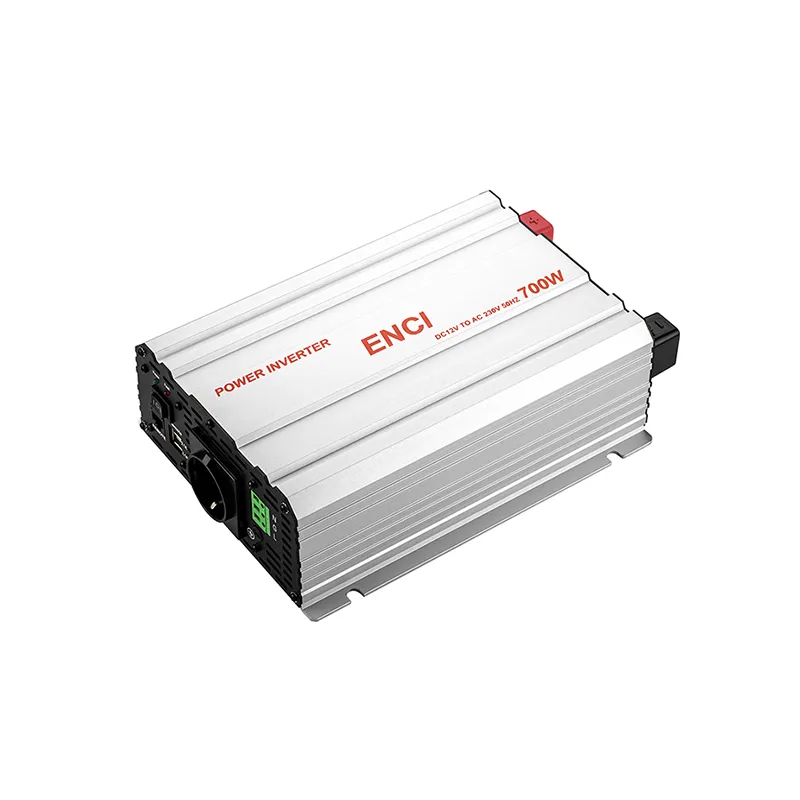

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт -

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

Инвертор чистой синусоиды серии SIC 3000 Вт

Инвертор чистой синусоиды серии SIC 3000 Вт -

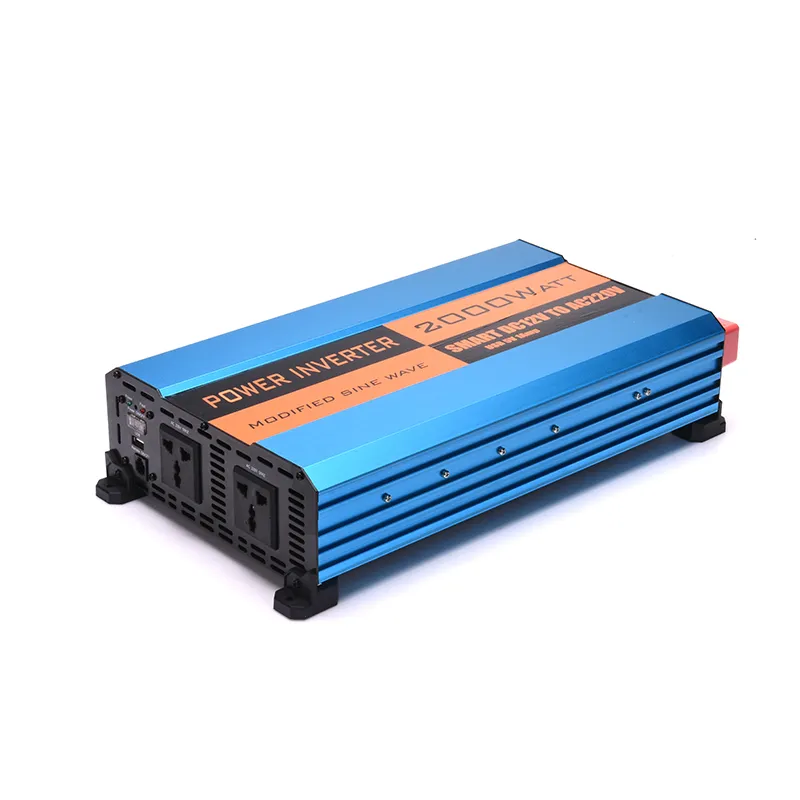

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

Инвертор с модифицированной синусоидой 6904-1500 Вт

Инвертор с модифицированной синусоидой 6904-1500 Вт -

Зарядное устройство постоянного тока серии NJ 40 А

Зарядное устройство постоянного тока серии NJ 40 А -

Инвертор с модифицированной синусоидой 6803-1000 Вт

Инвертор с модифицированной синусоидой 6803-1000 Вт -

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт -

Инвертор чистой синусоиды серии SIC 700 Вт

Инвертор чистой синусоиды серии SIC 700 Вт -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт

Связанный поиск

Связанный поиск- инвертор автомобильный 24 12

- инвертор на 380 вольт

- Реле инвертора завод

- Универсальных инверторов поставщики

- Инвертор 220 вольт с чистой синусоидой поставщик

- Сколько стоят инверторы поставщик

- Схема инвертора с чистой синусоидой производитель

- автомобильный инвертор 24 220v in 300w

- Инвертор длины заводы

- инвертор давления