Гибридный инвертор с подмешиванием завод

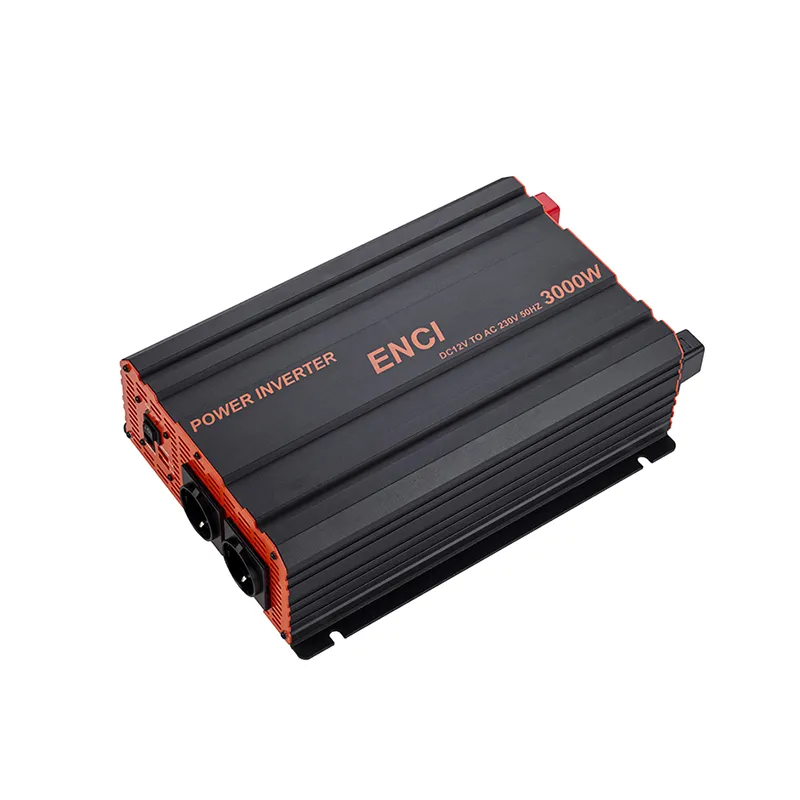

Если говорить о гибридных инверторах с подмешиванием, то первое, что приходит в голову – это зачастую красивые презентации и обещания высокой эффективности. Но вот вопрос – насколько это все реально при массовом производстве? Заводские условия ставят перед инженерами и технологами ряд специфических задач, которые не всегда учитываются в лабораторных исследованиях. Эта статья – попытка поделиться опытом, основанным на практике производства подобных устройств, в частности, в ООО Жуйань Эньчи Электроникс Технолоджи. Мы не будем вдаваться в сложную теорию, а сосредоточимся на реальных сложностях, с которыми сталкиваешься, и способах их решения.

Что такое подмешивание и зачем оно нужно?

В двух словах, подмешивание – это процесс добавления к энергии, вырабатываемой солнечными панелями или другими источниками, энергии из резервного источника, чаще всего аккумулятора или генератора. Это позволяет обеспечить более стабильное электроснабжение и компенсировать периоды недостаточной выработки энергии.

Зачем это нужно? Во-первых, стабильность. Солнечные панели не всегда выдают мощность, необходимую для работы подключенных устройств. Во-вторых, возможность работы в периоды отсутствия солнца. И, в-третьих, оптимизация использования энергии – можно использовать избыток энергии, вырабатываемой панелями, для зарядки аккумулятора, а затем использовать эту энергию при необходимости.

Само по себе понятие гибридный инвертор уже подразумевает сочетание функций инвертора и контроллера заряда. А добавление функции подмешивания усложняет конструкцию и требует более точной координации работы всех компонентов системы.

Основные проблемы при заводском производстве

Переход от прототипа к серийному производству гибридных инверторов – это всегда вызов. Например, в нашей практике часто возникают проблемы с теплоотводом. В лабораторных условиях можно легко охладить небольшую плату, а вот на заводе, когда десятки или сотни устройств производятся одновременно, температура может стать критической. Это особенно актуально для мощных инверторов с подмешиванием, где компоненты работают на высоких нагрузках.

Проблема не только в самих компонентах. Необходимо продумать систему вентиляции, тепловые трубки, радиаторы – все это должно быть надежным и долговечным. Мы использовали различные методы охлаждения, включая пассивное охлаждение с помощью радиаторов и активное охлаждение с помощью вентиляторов, но выбор оптимального решения зависит от конкретных параметров инвертора и условий эксплуатации.

Другой важный момент – это точность работы алгоритмов управления. Подмешивание требует очень точной координации работы инвертора и контроллера заряда. Любые ошибки в алгоритмах могут привести к снижению эффективности или даже к повреждению оборудования. Для решения этой проблемы мы активно используем современные методы моделирования и тестирования, а также тщательно контролируем качество сборки и настройки.

Теплоотвод: конкретный пример

Однажды мы столкнулись с проблемой перегрева конденсатора в одном из партий гибридных инверторов. Конденсатор был расположен в плохо вентилируемом месте, и температура его поверхности превышала допустимые значения. Это привело к снижению срока службы конденсатора и потенциальной опасности возникновения короткого замыкания.

Пришлось срочно пересмотреть конструкцию инвертора и изменить систему вентиляции. Мы увеличили площадь радиатора, добавили дополнительные вентиляторы и изменили расположение конденсатора. В результате мы смогли решить проблему перегрева и обеспечить надежную работу инвертора.

Этот случай показал нам, насколько важно уделять внимание деталям при разработке и производстве гибридных инверторов. Даже незначительная ошибка в конструкции может привести к серьезным последствиям.

Контроль качества и автоматизация

В условиях массового производства контроль качества должен быть максимально автоматизированным. Ручной контроль неэффективен и подвержен ошибкам. Мы используем различные методы автоматизированного тестирования, включая электрические испытания, испытания на устойчивость к перепадам напряжения и испытания на защиту от короткого замыкания.

Также важно использовать современное оборудование для визуального контроля – например, машинное зрение. Это позволяет выявлять дефекты, которые не видны невооруженным глазом. Например, трещины на печатных платах, неплотное прилегание компонентов, некачественные пайки.

Автоматизация позволяет не только повысить качество продукции, но и снизить затраты на производство. Например, автоматизация процесса пайки позволяет снизить количество брака и повысить производительность.

Выводы и перспективы

Производство гибридных инверторов с подмешиванием – это сложная и многогранная задача, требующая высокой квалификации инженеров и технологов, а также использования современного оборудования. Решение проблем с теплоотводом, алгоритмами управления и контролем качества – это ключевые факторы успеха.

Мы в ООО Жуйань Эньчи Электроникс Технолоджи постоянно работаем над улучшением наших продуктов и процессов. Мы активно используем новые технологии и методы, чтобы повысить эффективность, надежность и безопасность наших гибридных инверторов. Наша цель – предлагать нашим клиентам высококачественные продукты, которые соответствуют самым высоким требованиям.

В будущем, мы планируем сосредоточиться на разработке более компактных и энергоэффективных гибридных инверторов, а также на расширении спектра применения наших продуктов. Например, мы планируем разработать инверторы для использования в мобильных приложениях и автономных электросистемах. И конечно же, мы продолжим совершенствовать наши процессы производства, чтобы обеспечить максимально высокое качество продукции и конкурентоспособные цены.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

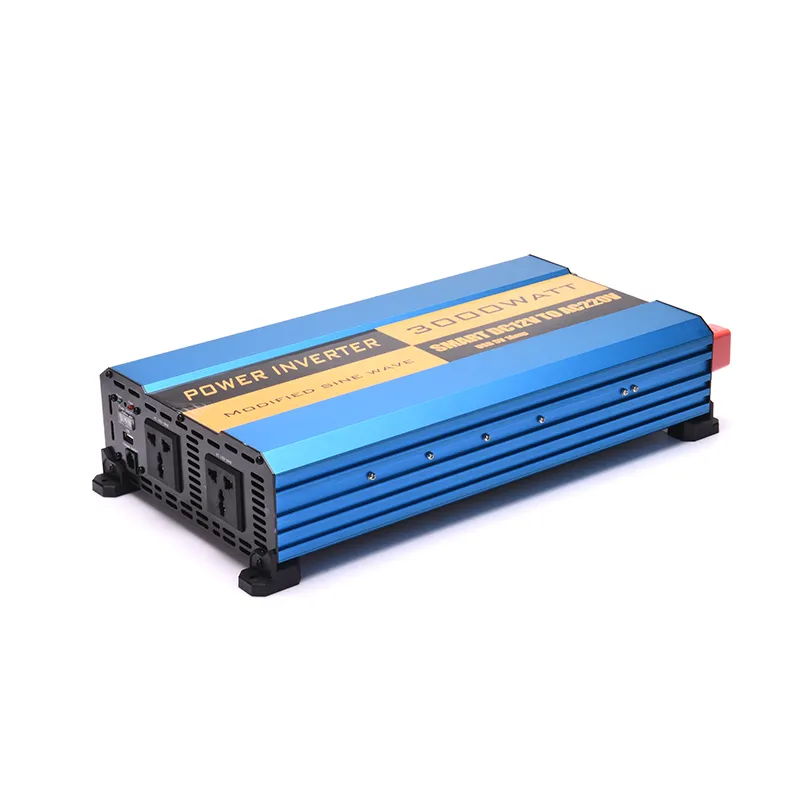

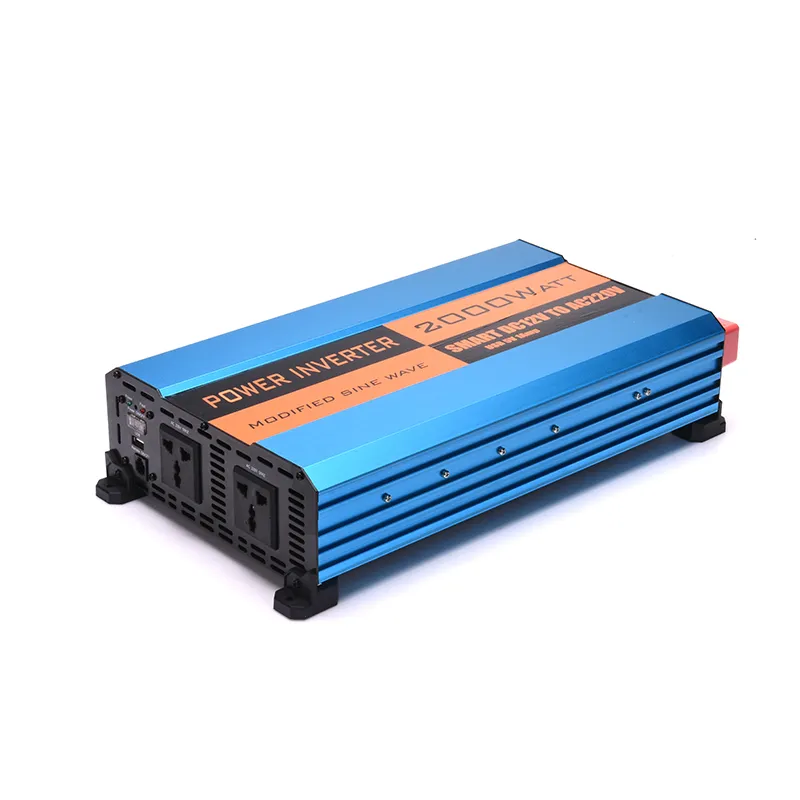

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт -

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500 -

Инвертор с модифицированной синусоидой 6804-1500 Вт

Инвертор с модифицированной синусоидой 6804-1500 Вт -

Инвертор с модифицированной синусоидой 6805-2000 Вт

Инвертор с модифицированной синусоидой 6805-2000 Вт -

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт -

Инвертор с модифицированной синусоидой 6904-1500 Вт

Инвертор с модифицированной синусоидой 6904-1500 Вт -

Гибридный инвертор серии SSC

Гибридный инвертор серии SSC

Связанный поиск

Связанный поиск- инвертор автомобильный avs in 1000w

- Какой генератор для сварки инвертором поставщики

- реле защиты двигателя от перегрузки

- Инвертор потока для косого фильтра заводы

- инвертор автомобильный 4000w

- Купить хороший сварочный инвертор производители

- защита эл двигателя от перегрузки

- Сетевой инвертор deye завод

- электроды инвертора купить

- Инвертор 700 вт с чистой синусоидой производители