Варим инвертором трубы производитель

Вопрос производства труб для инверторов – штука интересная, и, на мой взгляд, часто недооцениваемая. Все вокруг говорят про инверторы, про их мощность, КПД, приложения… А про то, как именно создается корпус, из чего он состоит, как он взаимодействует с внутренними компонентами, почему важно качество изготовления трубы – это редкость. Как человек, который уже не раз сталкивался с этими задачами, хочу поделиться своими мыслями, не претендуя на абсолютную истину, а просто в рамках практического опыта. Хочется сразу сказать: просто взять и сделать “трубу” – это значит решить лишь часть задачи. Остальное – про крепление, про защиту, про теплоотвод, про долговечность. И это не просто механические детали, а часть общей системы, влияющей на надежность всего инвертора.

Суть дела: что из себя представляет 'труба' для инвертора?

Когда мы говорим о 'трубе' для инвертора, обычно подразумеваем не просто цилиндр, а сложную конструкцию, выполняющую несколько функций. Во-первых, это защита внутренних компонентов от внешних воздействий – пыли, влаги, механических повреждений. Во-вторых, это обеспечение оптимального теплоотвода. Во-первых, это обеспечение оптимального теплоотвода. Материал, геометрия, наличие и расположение вентиляционных отверстий – все это влияет на эффективность охлаждения, а значит, и на срок службы инвертора. В-третьих, это элемент конструкции, обеспечивающий надежное крепление инвертора к конструкциям, к которым он подключается. В зависимости от области применения – автомобильная, морская, бытовая – требования к 'трубе' значительно различаются. Ну, например, в морских инверторах особую роль играет коррозионная стойкость, а в автомобильных – – ударопрочность и соответствие требованиям по габаритам и весу.

Материалы и их выбор: не все так просто

Выбор материала – это, наверное, самый важный этап. Чаще всего используют алюминий, сталь, иногда – пластик. Алюминий – легкий, хорошо отводит тепло, но менее прочный. Сталь – прочная, но тяжелая и требует антикоррозийной обработки. Пластик – самый легкий, но наименее долговечный и не подходит для работы в агрессивных средах. Недавно мы экспериментировали с композитными материалами – более легкими и прочными, чем алюминий, но стоимость у них существенно выше. И, честно говоря, пока не нашли оптимального сочетания цены и качества для массового производства. Нужно учитывать не только механические свойства материала, но и его теплопроводность, коррозионную стойкость, вес, стоимость и технологичность обработки.

Особенно интересно, как долговечность влияет на выбор материала для производитель труб. Например, если инвертор предназначен для использования в суровых климатических условиях, то нужно выбирать материал, устойчивый к перепадам температур, влажности и агрессивным средам. А если он будет использоваться в автомобиле, то нужно учитывать вибрации и удары. Это все влияет на выбор технологии изготовления и на стоимость конечного продукта. И тут возникает вопрос – кто несет ответственность за долговечность и надежность – производитель инвертора или производитель трубы?

Технологии изготовления: от штамповки до варки

Технологии изготовления труб для инверторов разнообразны и зависят от материала, требуемой точности и объема производства. Встречаются варианты штамповки, токарной обработки, гидроформования, варки. Штамповка – самый простой и дешевый способ, но он не позволяет получить сложные формы и требует больших объемов производства. Токарная обработка – более точный, но и более дорогой способ. Гидроформование – позволяет получить сложные формы из металла, но требует специального оборудования и квалифицированного персонала. Варка – это, собственно, и есть варим инвертором трубы производитель, процесс формирования трубы из металла под воздействием тепла и давления. Считается достаточно сложным и трудоемким процессом.

В нашей практике часто возникает проблема с контролем качества сварных швов. Некачественный шов – это потенциальная точка отказа, которая может привести к серьезным последствиям. Мы используем ультразвуковой контроль и рентгеновский контроль для выявления дефектов сварки, но даже с этим не всегда удается избежать проблем. Поэтому очень важен опыт и квалификация сварщиков, а также строгое соблюдение технологических процессов. Недавно мы столкнулись с проблемой образования трещин в сварных швах при работе с некоторыми алюминиевыми сплавами. Пришлось менять технологию сварки и использовать специальные защитные газы. Это, конечно, увеличило стоимость производства, но позволило повысить надежность продукции.

Не забываем про внутренние элементы: теплоотвод и крепления

Сама по себе 'труба' – это лишь оболочка. Внутри нее размещаются элементы теплоотвода – радиаторы, тепловые трубки, вентиляторы. И их тоже нужно правильно интегрировать в конструкцию. Они должны обеспечивать эффективный теплообмен и не мешать другим компонентам. Кроме того, необходимо предусмотреть систему крепления инвертора к конструкциям. Она должна быть надежной и удобной в эксплуатации. И, конечно, нужно учитывать габариты и вес инвертора, чтобы конструкция была устойчивой и не перегружалась.

Возможные ошибки и пути их решения

При производстве труб для инверторов можно допустить много ошибок. Например, неправильный выбор материала, некачественная сварка, неоптимальная геометрия, недостаточная защита от коррозии. Все это может привести к снижению надежности продукции и увеличению затрат на обслуживание. Чтобы избежать этих ошибок, нужно тщательно планировать производство, использовать современное оборудование, контролировать качество на всех этапах, обучать персонал и постоянно совершенствовать технологические процессы.

Одна из частых проблем, с которыми сталкиваются производители труб – это образование внутренних напряжений в металле. Это может привести к деформациям и разрушениям конструкции. Чтобы избежать этого, нужно правильно выбирать технологию обработки металла, соблюдать технологические режимы и проводить термическую обработку.

В заключение

Производство труб для инверторов – это сложная и ответственная задача, требующая глубоких знаний и опыта. Нельзя относиться к этому как к простой механической операции. Это комплексный процесс, который включает в себя выбор материала, проектирование конструкции, технологическое изготовление, контроль качества и монтаж. И только при соблюдении всех этих условий можно получить надежные и долговечные трубы, которые обеспечат бесперебойную работу инвертора. Компания ООО Жуйань Эньчи Электроникс Технолоджи не стоит в стороне от этой задачи и постоянно работает над улучшением качества своей продукции и расширением ассортимента.

Хочется еще добавить, что производитель труб для инверторов должен быть не просто исполнителем, а партнером, который помогает производителю инверторов решать сложные технические задачи. Необходимо учитывать все особенности конкретного применения инвертора и разрабатывать оптимальную конструкцию трубы, которая обеспечит максимальную надежность и долговечность. И, конечно, нужно быть готовым к постоянным изменениям и инновациям, чтобы соответствовать требованиям рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

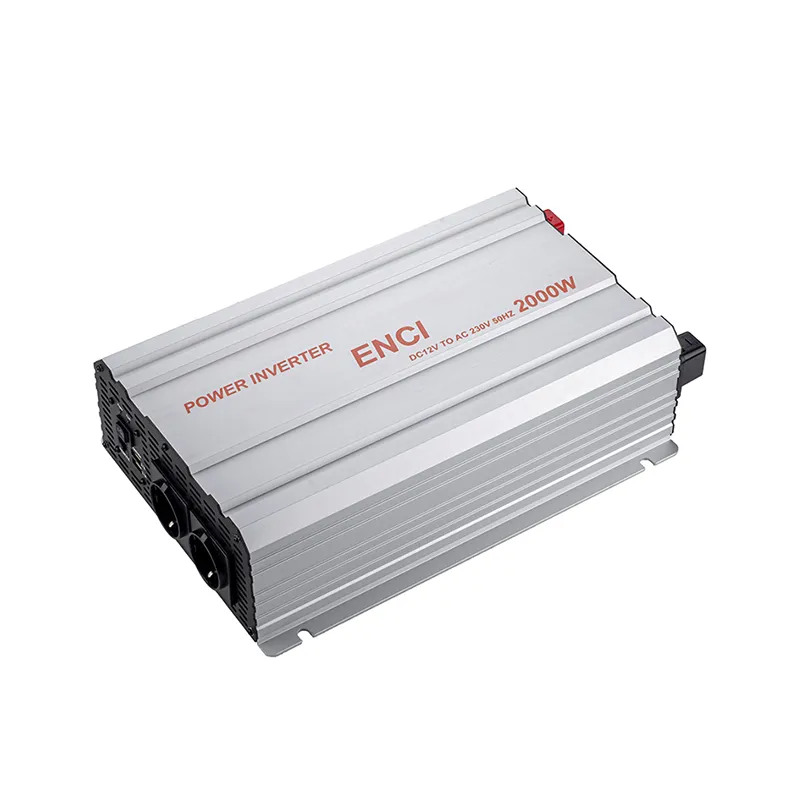

Инвертор европейского типа серии SBE, 2000 Вт

Инвертор европейского типа серии SBE, 2000 Вт -

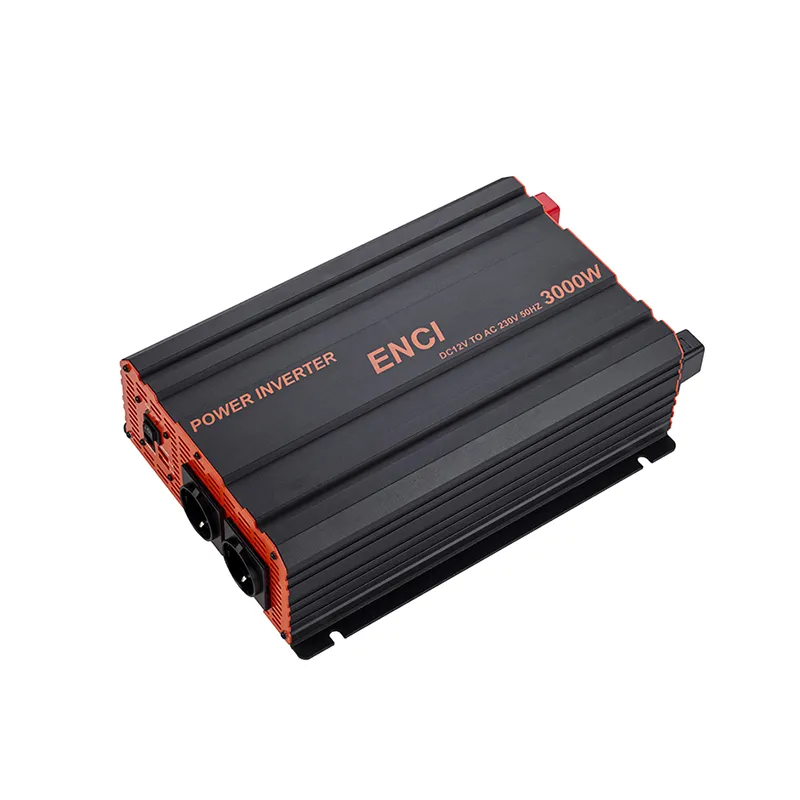

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт -

Зарядное устройство постоянного тока серии FDCC 20 А

Зарядное устройство постоянного тока серии FDCC 20 А -

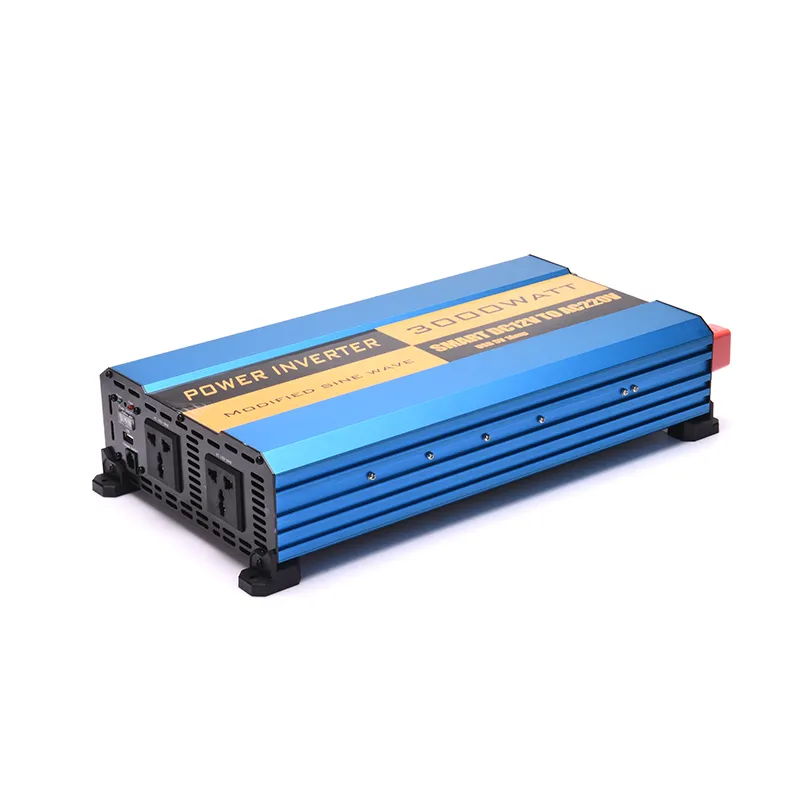

Инвертор с модифицированной синусоидой 6807-3000 Вт

Инвертор с модифицированной синусоидой 6807-3000 Вт -

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

Гибридный инвертор серии SSC

Гибридный инвертор серии SSC -

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Инвертор чистой синусоиды серии SIC 700 Вт

Инвертор чистой синусоиды серии SIC 700 Вт -

Зарядное устройство постоянного тока серии NJ 20 А

Зарядное устройство постоянного тока серии NJ 20 А -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт

Связанный поиск

Связанный поиск- зарядное устройство для свинцовых аккумуляторов agm

- Солнечный инвертор anenji поставщики

- Аппарат полуавтомат сварки инвертор производители

- купить инвертор 12в на 220в автомобильный

- Варим инвертором трубы производитель

- Логические элементы конъюнктор дизъюнктор инвертор поставщики

- гибридный инвертор для солнечных батарей

- инверторы профи

- инвертор автомобильный 12 220v 1500w

- Плата инвертора купить производитель