Варим инвертором трубы завод

Приветствую. Если говорить о заводском производстве инверторов, то часто слышишь про автоматизацию, про роботизацию. И это, конечно, правильно, но вот вопрос – насколько это эффективно в каждом конкретном случае? Пожалуй, самая распространенная ошибка – это попытка сразу взять слишком масштабную автоматизацию, не учитывая особенности конкретного продукта и производственного процесса. Я вот неоднократно видел проекты, где переоценили возможности готовых решений, а в итоге – задержки, переделки и перерасход бюджета. Давайте немного разберемся, что на самом деле стоит за созданием инверторного производства.

С чего начать? Анализ и проектирование – основа всего

Прежде чем думать о конвейере и автоматических линиях, нужно тщательно проанализировать весь цикл производства. И не только сам процесс сборки, но и логистику компонентов, контроль качества на каждом этапе, а также особенности работы инвертора в различных условиях эксплуатации. Взять, к примеру, производство инверторов для морских судов. Тут требования к влагозащищенности, вибрационной стойкости и температурному режиму просто колоссальные. Просто взять какой-то универсальный дизайн и 'впаять' его в завод – это прямой путь к браку. Нам в ООО Жуйань Эньчи Электроникс Технолоджи (https://www.raenchi.ru) часто приходится сталкиваться с подобными проблемами. Поэтому, тщательно продуманный проект – это инвестиция, которая окупается многократно.

Нужна детальная спецификация, четкие требования к каждому компоненту, выбор оптимальных поставщиков. И не стоит экономить на проектировании. Сейчас есть множество программных комплексов для 3D-моделирования и симуляции, которые позволяют выявить потенциальные проблемы еще на этапе проектирования. Например, использование программного обеспечения для анализа тепловых режимов поможет избежать перегрева компонентов при высоких нагрузках. Недавний проект для компании WAGAN показал, что предварительная симуляция позволила избежать серьезных проблем с теплоотводом, которые могли привести к выходу инвертора из строя в процессе эксплуатации.

Поставщики компонентов: надежность и контроль качества

Выбор поставщиков компонентов – это критически важный момент. Иногда, даже самый совершенный дизайн не поможет, если будут использоваться некачественные или поддельные компоненты. Особенно это касается конденсаторов, диодов и микросхем. Лучше немного переплатить, но быть уверенным в надежности поставщика. Регулярный аудит поставщиков, проверка сертификатов качества и соответствия спецификациям – это обязательные процедуры.

Наш опыт показывает, что часто самое дешевое предложение оказывается самым дорогим в долгосрочной перспективе. Постоянные проблемы с браком, гарантийные случаи, затраты на переделки – все это быстро нивелирует экономию на компонентах. Мы сотрудничаем с проверенными поставщиками, такими как RENOGY и ANTARION, которые гарантируют высокое качество своей продукции. Это, конечно, влияет на себестоимость, но позволяет нам предлагать надежные и долговечные инверторы.

И еще один момент – не стоит забывать про логистику. Организация эффективной системы поставок компонентов позволяет снизить складские запасы и избежать задержек в производстве. Например, использование системы Just-in-Time (JIT) может значительно снизить затраты на хранение и повысить эффективность производства. Мы постоянно совершенствуем нашу логистическую цепочку, чтобы обеспечить бесперебойное снабжение производства.

Оборудование для сборки инверторов: от ручного труда до автоматизации

Степень автоматизации производства сборки инверторов зависит от объема производства, сложности конструкции и финансовых возможностей предприятия. На начальном этапе можно обойтись ручным трудом с использованием простых инструментов и оборудования. Но с увеличением объема производства становится необходимо внедрение автоматизированных линий.

Ручная сборка vs. автоматизированная линия

Ручная сборка подходит для небольших партий продукции или для производства инверторов сложной конструкции, требующих высокой квалификации сборщиков. Однако, она является более трудоемкой и подвержена ошибкам. Автоматизированная линия позволяет значительно повысить производительность и снизить количество брака, но требует значительных инвестиций в оборудование и программное обеспечение. В некоторых случаях, оптимальным решением является гибридный подход – сочетание ручного труда и автоматизации.

Мы в ООО Жуйань Эньчи Электроникс Технолоджи используем комбинированный подход. Ручной труд задействуется для сборки наиболее сложных узлов и компонентов, а автоматизированные линии – для сборки типовых узлов и для контроля качества. Например, для автоматической проверки пайки используются специализированные станки с машинным зрением. Это позволяет выявить дефекты пайки, которые не видны невооруженным глазом.

Важным элементом автоматизированной линии является система управления и контроля. Она должна обеспечивать сбор данных о ходе производства, выявлять отклонения от нормы и автоматически принимать меры по их устранению. Сейчас активно используются системы MES (Manufacturing Execution System), которые позволяют в режиме реального времени отслеживать все этапы производства и оптимизировать его работу.

Специализированное оборудование: паяльные станции, испытательные стенды, контрольно-измерительные приборы

Необходимо наличие специализированного оборудования для сборки и испытания инверторов. Это, в первую очередь, паяльные станции, которые должны обеспечивать качественную и надежную пайку всех элементов платы. Кроме того, необходимы испытательные стенды для проверки функциональности инверторов при различных условиях эксплуатации. Важную роль играет наличие контрольно-измерительных приборов для измерения напряжения, тока, частоты и других параметров.

Мы постоянно следим за новинками в области оборудования для производства инверторов. Недавно мы приобрели новые паяльные станции с системой контроля температуры, которые позволяют обеспечить более качественную и надежную пайку. Кроме того, мы используем современные осциллографы и анализаторы спектра для проверки работы инверторов на частоте и амплитуде.

И, конечно, нельзя забывать о технике безопасности. Производство инверторов связано с высоким напряжением и высокими токами, поэтому необходимо обеспечить соблюдение всех норм и правил техники безопасности. Это включает в себя использование защитных ограждений, средств индивидуальной защиты и регулярный инструктаж персонала.

Контроль качества: гарантия надежности и долговечности

Контроль качества – это неотъемлемая часть производства инверторов. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить возможные дефекты. Это включает в себя визуальный осмотр, электрические испытания, функциональные испытания и испытания на соответствие нормам и стандартам.

Мы в ООО Жуйань Эньчи Электроникс Технолоджи используем многоуровневую систему контроля качества. На каждом этапе производства проводятся проверки, которые позволяют выявить дефекты на ранней стадии. Кроме того, мы проводим испытания готовых инверторов на соответствие нормам и стандартам. Например, инверторы проходят испытания на устойчивость к перегрузкам, перенапряжениям, вибрации и другим неблагоприятным факторам.

Важную роль играет наличие квалифицированного персонала, который обладает опытом и знаниями в области контроля качества. Персонал должен быть обучен работе с контрольно-измерительными приборами и должен уметь выявлять и устранять дефекты.

Методы контроля качества: визуальный осмотр, электрические испытания, функциональные испытания

Визуальный осмотр – это простой и эффективный способ выявления дефектов, таких как трещины, сколы, царапины и другие повреждения. Электрические испытания позволяют проверить работоспособность электрических цепей, выявить короткие замыкания и обрывы. Функциональные испытания позволяют проверить работоспособность инвертора в различных режимах работы. Например, инверторы тестируются на выходе напряжения, частоту, коэффициент мощности и другие параметры.

Мы используем специализированное программное обеспечение для автоматизации контроля качества. Это позволяет ускорить процесс контроля качества и снизить количество ошибок.

И, конечно, нельзя забывать о документации. Необходимо вести учет всех дефектов, выявленных в процессе контроля качества, и принимать меры по их устранению. Это позволяет постоянно совершенствовать процесс производства и повышать качество продукции.

Будущее производства инверторов: новые технологии и тенденции

Производство инверторов постоянно

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зарядное устройство постоянного тока серии NJ 20 А

Зарядное устройство постоянного тока серии NJ 20 А -

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А -

Гибридный инвертор серии SSC

Гибридный инвертор серии SSC -

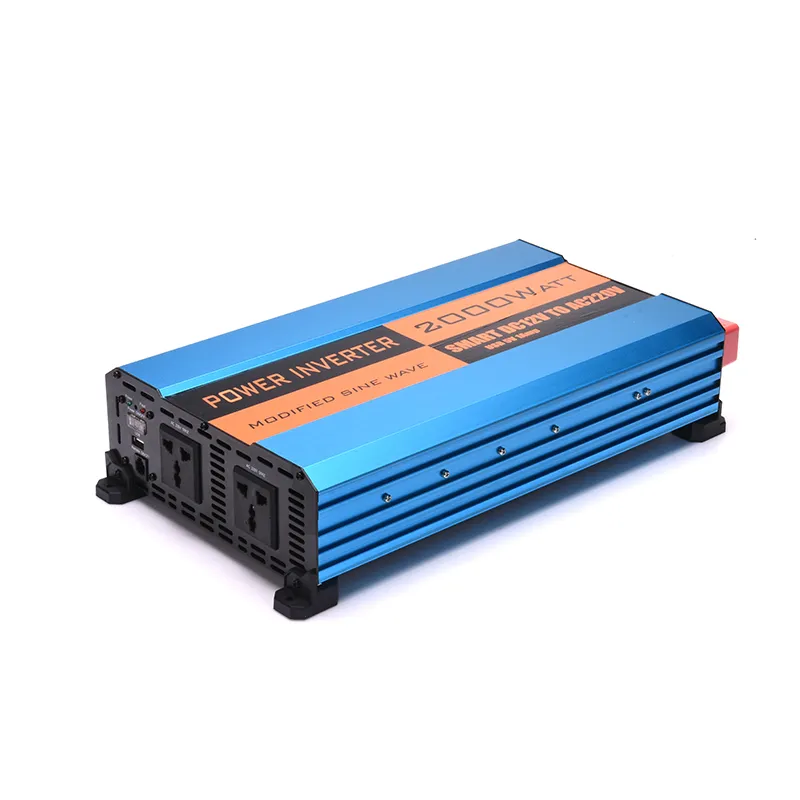

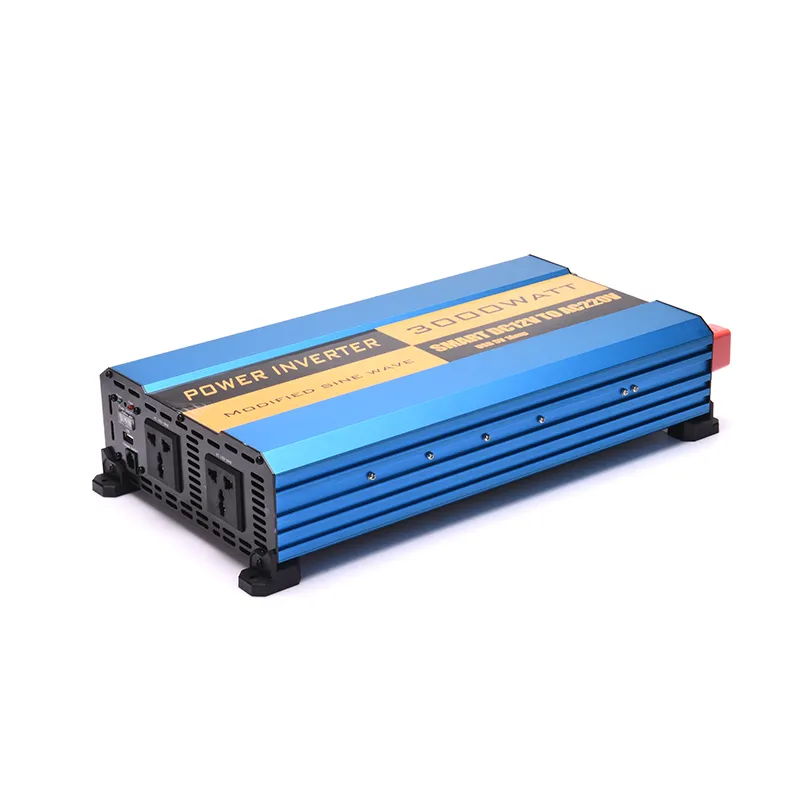

Инвертор с модифицированной синусоидой 6807-3000 Вт

Инвертор с модифицированной синусоидой 6807-3000 Вт -

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт -

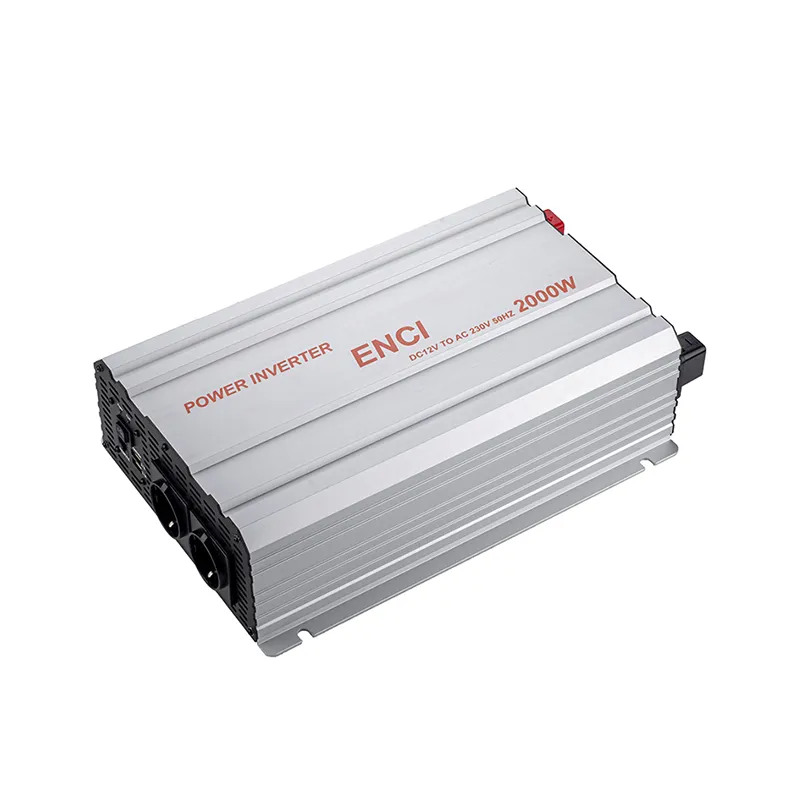

Инвертор европейского типа серии SBE, 2000 Вт

Инвертор европейского типа серии SBE, 2000 Вт -

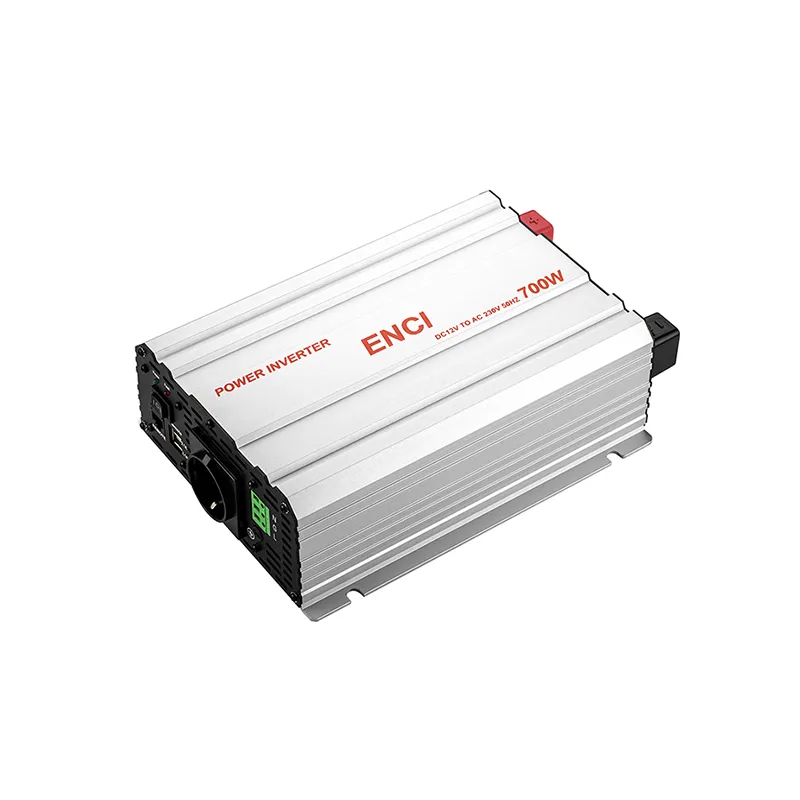

Инвертор европейского типа серии SBE, 700 Вт

Инвертор европейского типа серии SBE, 700 Вт -

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

Микроинвертор

Микроинвертор -

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт -

Инвертор с модифицированной синусоидой 6904-1500 Вт

Инвертор с модифицированной синусоидой 6904-1500 Вт

Связанный поиск

Связанный поиск- защита преобразователя от перегрузки

- инвертор 3 4

- Ариа инвертор завод

- Умный гибридный солнечный инвертор

- для защиты токов от перегрузки служат

- защита лэп от перенапряжений

- полуавтоматическая сварка инвертор

- Универсальных инверторов поставщики

- Какой солнечный инвертор поставщик

- как зарядить автомобильный аккумулятор от солнечной батареи