Бытовой инвертор заводы

В последнее время наблюдается повышенный интерес к производству бытовых инверторов в России. Многие начинают думать о создании собственного производства, видя в этом возможность контролировать качество и снизить себестоимость. Но вопрос не только в экономике. Дело в том, что многие недооценивают сложность этого процесса, особенно когда речь заходит о соблюдении стандартов и поддержании стабильного качества компонентов. Давайте немного поговорим об этом – из практического опыта, а не из теоретических трактатов.

Почему локальное производство инверторов – это не всегда просто?

Вообще, идея производства бытовых инверторов кажется простой – собрать компоненты и продать. Но это лишь верхушка айсберга. На самом деле, перед тобой встают сразу несколько серьезных задач: от подбора поставщиков надежных компонентов до разработки четких технологических процессов и организации эффективной системы контроля качества. Особенно это касается электроники, где даже незначительные отклонения в характеристиках компонентов могут привести к серьезным последствиям для готового продукта.

Один из распространенных промахов новичков – это недооценка роли тестового оборудования и процедур. Думаешь, достаточно проверить инвертор на номинальном режиме? Нет. Нужно проводить испытания на перегрузку, короткое замыкание, температурный режим, устойчивость к электромагнитным помехам… Список можно продолжать долго. И все это требует значительных инвестиций в оборудование и, что не менее важно, в квалифицированный персонал, способный эти тесты проводить и интерпретировать результаты.

Компоненты и поставщики: где искать надежность?

Подбор надежных поставщиков – это, пожалуй, один из самых важных этапов. Здесь не стоит экономить на качестве. Дешевые компоненты могут сэкономить деньги в краткосрочной перспективе, но в долгосрочной – привести к большим убыткам из-за брака и гарантийных обязательств. Мы в своей работе постоянно сталкиваемся с ситуациями, когда 'экономия' на компонентах оборачивается головной болью – постоянные переделки, жалобы клиентов, снижение репутации.

Нам, например, однажды попался поставщик, который поставлял конденсаторы с неверными характеристиками. Это привело к повышенному шуму и нестабильной работе инверторов. Мы потратили кучу времени и денег на исправление этой проблемы, а репутация компании пострадала. Поэтому сейчас мы тщательно проверяем всех поставщиков и проводим собственные испытания компонентов перед их использованием в производстве.

Организация производственного процесса: от проектирования до отгрузки

После выбора компонентов необходимо разработать четкий технологический процесс сборки. Это включает в себя не только порядок монтажа компонентов, но и требования к чистоте и электростатической безопасности. Мы используем специализированное оборудование для монтажа печатных плат и строгий контроль за соблюдением технологических норм. Это позволяет минимизировать вероятность брака и обеспечить стабильность качества продукции.

Кстати, о печати плат. Важно не только выбрать подходящий материал, но и правильно подобрать трассировку. Неправильная трассировка может привести к повышенному шуму, снижению эффективности и даже выходу инвертора из строя. Поэтому мы используем современные программы для проектирования печатных плат и привлекаем опытных инженеров для проверки схем и трассировок.

Соблюдение стандартов и сертификация: необходимое условие для выхода на рынок

И, конечно, нельзя забывать о соблюдении стандартов и сертификации. В России и странах ближнего зарубежья действуют различные нормативные документы, регулирующие производство и продажу электротехнических изделий. Несоблюдение этих требований может привести к штрафам, приостановке производства и даже запрету на продажу продукции.

Для нас сертификация по стандарту CE, RoHS, E-Mark и ETL является обязательным условием выхода на рынок. Мы постоянно следим за изменениями в нормативных документах и оперативно вносим необходимые корректировки в свои производственные процессы. Особенно важно учитывать требования к электромагнитной совместимости, чтобы обеспечить бесперебойную работу инверторов в различных условиях.

Проблемы масштабирования и оптимизации

Когда производство налажено, возникает новая проблема – масштабирование. Увеличение объемов производства требует оптимизации логистики, автоматизации процессов и привлечения дополнительных ресурсов. Это не всегда просто, особенно для небольших компаний. Нам пришлось столкнуться с этой проблемой, когда мы решили увеличить объемы производства наших морских инверторов. Это потребовало значительных инвестиций в автоматизированные линии сборки и переоборудование складских помещений.

И еще один важный аспект – постоянное совершенствование технологического процесса. Необходимо постоянно искать новые способы снижения себестоимости, повышения качества и улучшения функциональности продукции. Мы регулярно проводим исследования и эксперименты, чтобы найти оптимальные решения для каждого этапа производства. Например, недавно мы внедрили новую технологию пайки, которая позволила снизить энергопотребление и повысить надежность соединений.

Опыт ООО Жуйань Эньчи Электроникс Технолоджи

ООО Жуйань Эньчи Электроникс Технолоджи – компания, которая успешно работает на рынке электроники уже несколько лет. Мы проектируем, разрабатываем и производим широкий спектр продуктов, включая бытовые инверторы, автомобильные и морские инверторы, а также электрические компоненты. Мы сотрудничаем с такими компаниями, как WAGAN, AIRLINE, RENOGY и ANTARION, и наши продукты экспортируются в Северную Америку, Европу, Японию и Ближний Восток. Наша компания сертифицирована по стандарту ISO9001:2008, что подтверждает высокий уровень качества нашей продукции.

Мы постоянно совершенствуем наши производственные процессы и используем современные технологии для обеспечения стабильного качества продукции и снижения себестоимости. Наш опыт позволяет нам успешно решать сложные задачи и предлагать нашим клиентам инновационные решения. Если вы планируете организовать производство бытовых инверторов, мы готовы поделиться своим опытом и помочь вам в этом.

Соответствующая продукция

Соответствующая продукция

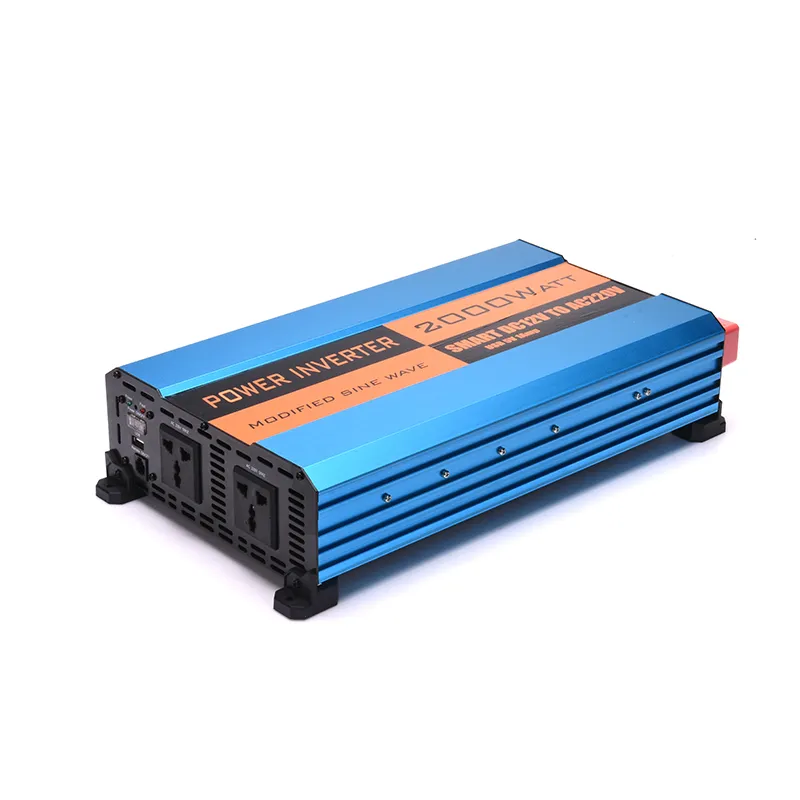

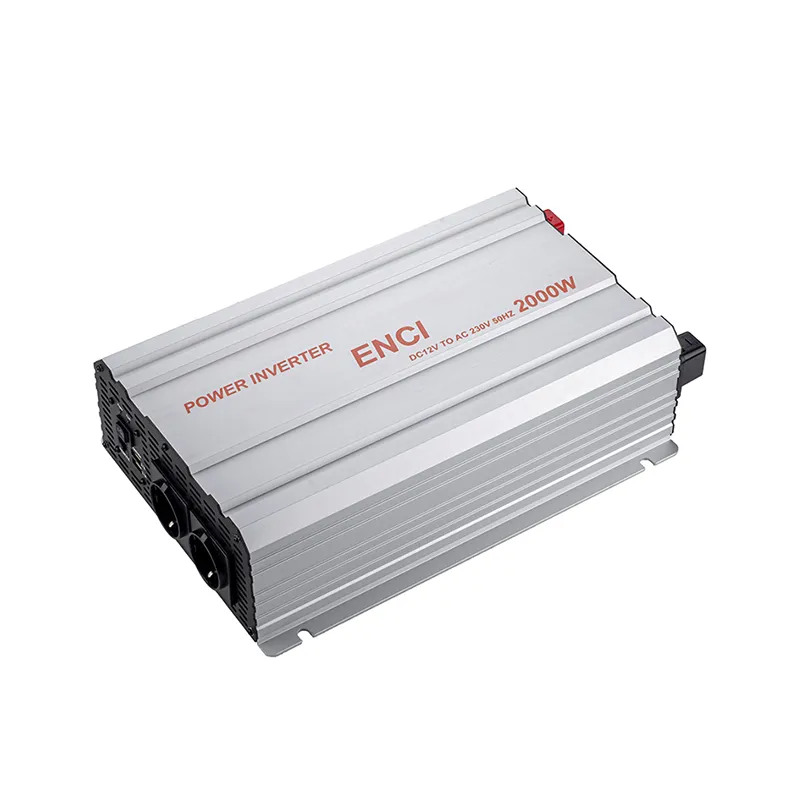

Самые продаваемые продукты

Самые продаваемые продукты-

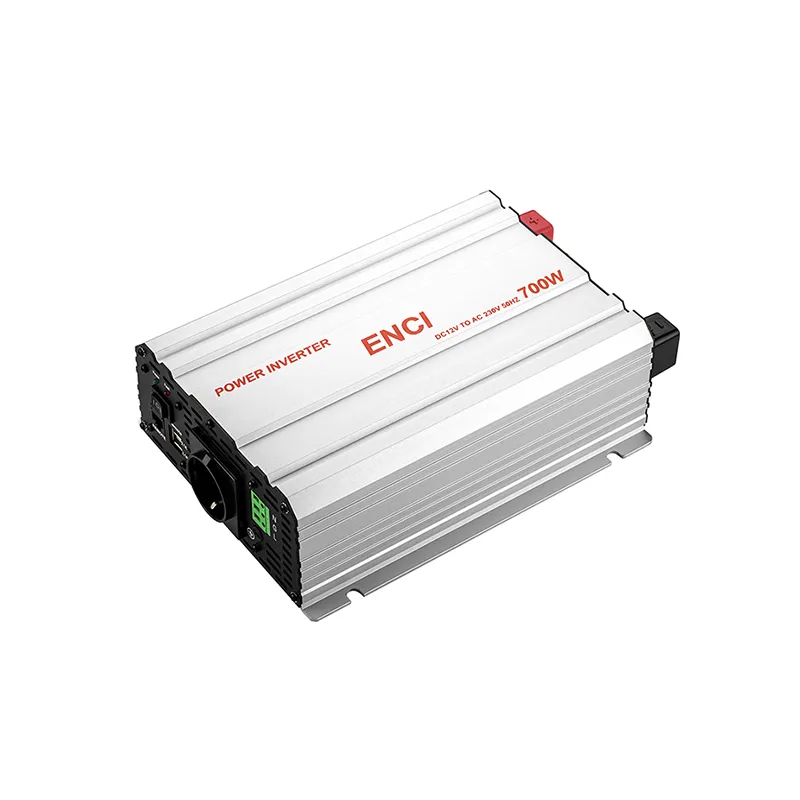

Инвертор европейского типа серии SBE, 700 Вт

Инвертор европейского типа серии SBE, 700 Вт -

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

Инвертор с модифицированной синусоидой 6901-300 Вт

Инвертор с модифицированной синусоидой 6901-300 Вт -

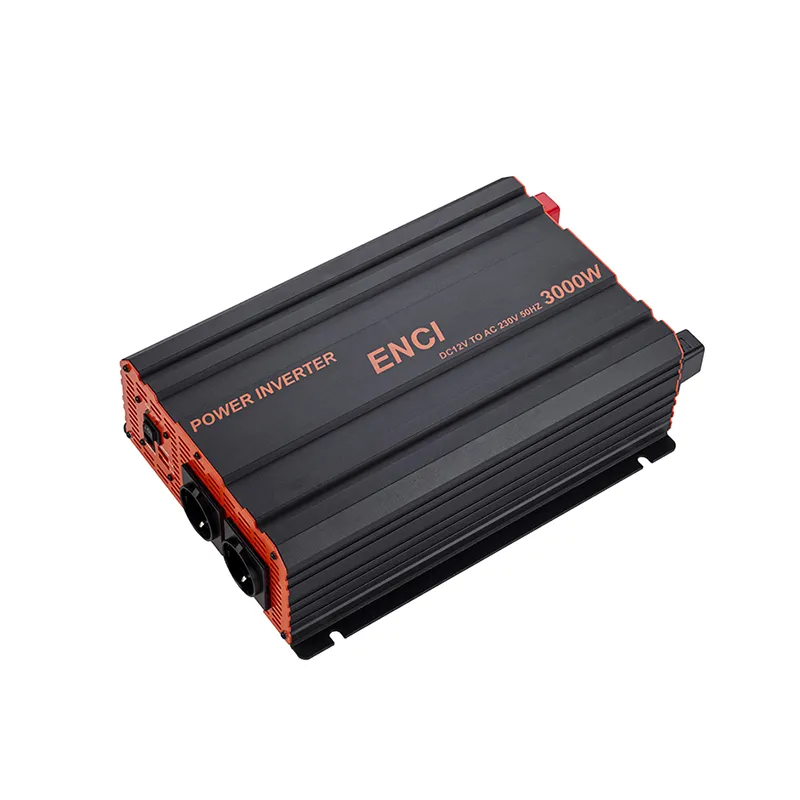

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А -

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт -

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

Инвертор с модифицированной синусоидой 6902-500 Вт

Инвертор с модифицированной синусоидой 6902-500 Вт -

Инвертор с модифицированной синусоидой 6904-1500 Вт

Инвертор с модифицированной синусоидой 6904-1500 Вт -

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Зарядное устройство постоянного тока серии NJ 20 А

Зарядное устройство постоянного тока серии NJ 20 А -

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт

Связанный поиск

Связанный поиск- инвертор 20 квт

- инвертор чистый синус для котла

- 12 в 220 вольт автомобильный инвертор

- Схема инвертора 220в производители

- защита от атмосферных перенапряжений

- Подключение солнечных панелей к инвертору поставщики

- автомобильный инвертор для питания

- Схема инвертор аккумулятор поставщики

- преобразование постоянного тока в переменный инвертор

- Купить сварочный инвертор для дома поставщик