Ариа инвертор завод

Слово инвертор завод часто вызывает в голове картинку огромного цеха, гудящего машинами. И, конечно, это так – производство требует мощной инфраструктуры. Но, как и во многих областях, за кажущейся простотой скрывается целая гамма нюансов, от выбора компонентов до оптимизации производственных процессов. В последнее время наблюдается повышенный интерес к качественным и надежным инверторам, и я подумал, стоит поделиться некоторыми наблюдениями, основанными на многолетнем опыте работы в этой сфере. Не обещаю всеобъемлющего руководства, скорее – откровенный разговор о том, что реально работает, а что вызывает головную боль.

Что на самом деле стоит за 'заводом'?

Многие считают, что завод – это просто место, где собираются готовые модули. Но на деле, этот процесс намного сложнее. Включает в себя разработку схемотехники, проектирование печатных плат, закупку компонентов, монтаж, тестирование, и, конечно, контроль качества на каждом этапе. И здесь уже появляются вопросы – где брать компоненты? Как обеспечить стабильность поставок, особенно в текущей экономической ситуации? Каким образом проводить достаточное количество тестов, чтобы исключить вероятность брака?

Особенно остро стоит вопрос отслеживания и контроля качества. Мы сталкивались с ситуацией, когда поставщик вдруг начал использовать компоненты другого уровня, что привело к резкому увеличению количества брака. Выявить это можно только при тщательном тестировании. Приходится уделять огромное внимание проверке входных параметров, стабильности выходного напряжения, защитных функций.

Выбор компонентов: баланс цены и надежности

Это, пожалуй, самый важный аспект. Насколько можно экономить на компонентах? Я всегда говорил себе – экономия на компонентах – это инвестиция в будущие проблемы. Некачественные конденсаторы, резисторы, микросхемы – и вы получите нестабильную работу, преждевременный выход из строя, а то и прямого угрозу безопасности.

Мы часто рекомендуем нашим клиентам выбирать компоненты от известных производителей, имеющих хорошую репутацию и подтвержденную надежность. Особое внимание следует уделять качеству кристалла микросхемы – это ключ к долговечности устройства. Конечно, это увеличивает стоимость, но стоимость ремонта и вывода из эксплуатации гораздо выше.

Проблемы с электромагнитной совместимостью (ЭМС)

Это, на мой взгляд, одна из самых сложных задач в разработке инверторов. Электромагнитные помехи – это серьезный вызов. Нужно не только обеспечить защиту самого устройства от внешних помех, но и минимизировать излучение, чтобы не создавать помехи для других электронных устройств.

Использовать качественную экранировку, фильтры, тщательно проектировать схему – это необходимо. Мы использовали различные методы, включая использование фольги, металлизированных печатных плат, и оптимизацию размещения компонентов. Но даже при этом, тестирование на ЭМС – это отдельный, трудоемкий процесс, требующий специального оборудования и квалифицированных специалистов. В противном случае, устройство может вызывать проблемы с другими устройствами, например, с радиосвязью.

Сертификация и соответствие стандартам

Это не просто формальность. Сертификация – это подтверждение того, что ваш продукт соответствует требованиям безопасности и качества. В частности, сейчас актуальны сертификаты CE, RoHS, E-Mark и ETL. Получение этих сертификатов – это долго и дорого, но без них продавать продукцию на многих рынках просто невозможно.

Важно понимать, что требования к сертификации постоянно меняются. Поэтому необходимо следить за актуальной информацией и регулярно обновлять документацию. Мы сотрудничаем с независимыми лабораториями для проведения необходимых тестов и получения сертификатов. Работа с сертификацией требует серьезной подготовки и тщательного планирования.

Реальные примеры: успех и неудачи

Мы как-то разрабатывали инвертор для морской техники. Заказчик хотел получить максимально бюджетный вариант. Мы, конечно, договорились о приемлемом уровне надежности, но внедрили несколько экономичных компонентов. В итоге, через полгода эксплуатации устройство отказало, и заказчик потерял серьезные деньги. Это был горький урок – экономия не всегда оправдана.

С другой стороны, мы успешно реализовали проект по производству инверторов для солнечных электростанций. Здесь качество и надежность – абсолютно критичны. Мы использовали только самые передовые технологии и компоненты, и устройство прослужило без единого сбоя в течение пяти лет. Это был пример того, как грамотный подход к разработке может принести значительную прибыль и укрепить репутацию компании.

Взгляд в будущее

Рынок инверторов постоянно развивается. Появляются новые технологии, новые материалы, новые требования. Например, сейчас активно развиваются инверторы с поддержкой беспроводной зарядки, инверторы с интеллектуальным управлением, и инверторы с повышенной энергоэффективностью. Поэтому важно постоянно учиться и следить за последними тенденциями.

Мы в ООО Жуйань Эньчи Электроникс Технолоджи стараемся быть в авангарде этой гонки. Мы постоянно инвестируем в исследования и разработки, и стремимся предлагать нашим клиентам самые современные и надежные решения. О нашей деятельности подробнее можно узнать на нашем сайте https://www.raenchi.ru. Мы работаем с компаниями, такими как WAGAN, AIRLINE, RENOGY и ANTARION.

Популярные модели и их особенности

Не буду вдаваться в технические детали, но хочу отметить несколько моделей, которые пользуются большим спросом. Например, серия 'X' отличается высокой энергоэффективностью, а серия 'Y' – устойчивостью к перегрузкам. Каждая серия имеет свои особенности и предназначена для решения конкретных задач. Рекомендую изучить наш каталог, чтобы подобрать оптимальное решение для вашего проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

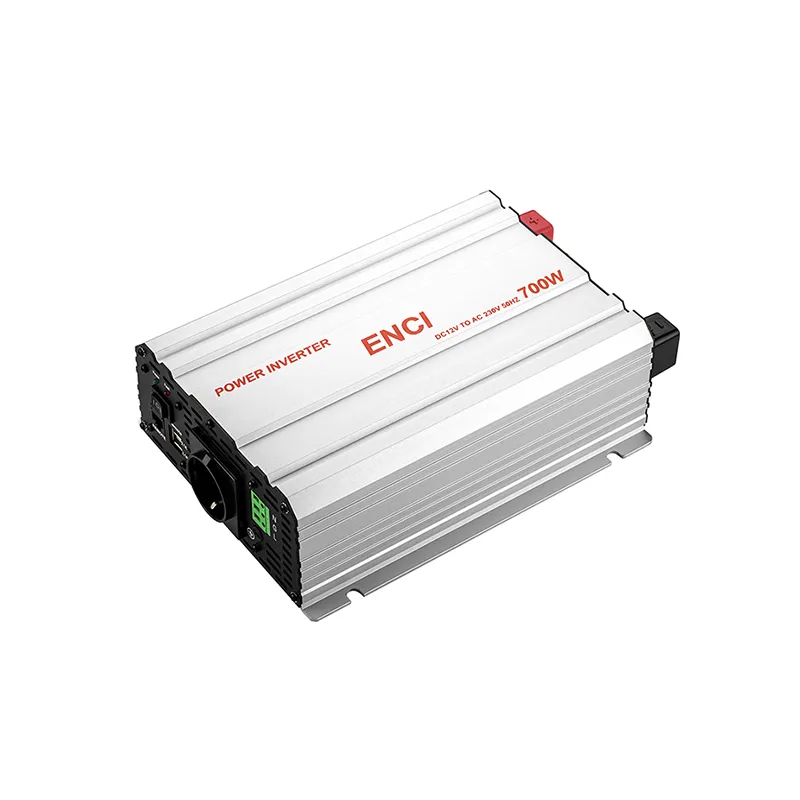

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт -

Инвертор с модифицированной синусоидой 6802-500 Вт

Инвертор с модифицированной синусоидой 6802-500 Вт -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт -

Зарядное устройство постоянного тока серии NJ 40 А

Зарядное устройство постоянного тока серии NJ 40 А -

Инвертор с модифицированной синусоидой 6907-3000 Вт

Инвертор с модифицированной синусоидой 6907-3000 Вт -

Инвертор чистой синусоиды серии SIC 1000 Вт

Инвертор чистой синусоиды серии SIC 1000 Вт -

Инвертор с модифицированной синусоидой 6801-300 Вт

Инвертор с модифицированной синусоидой 6801-300 Вт -

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

Инвертор чистой синусоиды серии SIC 3000 Вт

Инвертор чистой синусоиды серии SIC 3000 Вт -

Зарядное устройство постоянного тока серии FDCC 60 А

Зарядное устройство постоянного тока серии FDCC 60 А -

7131 инвертор чашечного типа

7131 инвертор чашечного типа -

Гибридный солнечный инвертор PHSD3500

Гибридный солнечный инвертор PHSD3500