Акб для инвертора заводы

Начнем с простого, но часто встречающегося заблуждения. Многие начинающие производители аккумуляторов для инверторов считают, что дело сводится только к закупке сырья и сборке. Это, конечно, часть процесса, но настоящая головная боль – это именно обеспечение стабильного и предсказуемого качества, особенно когда речь заходит о компонентах, критически важных для надежности инвертора. И этот вопрос напрямую связан с производством аккумуляторов для инверторов заводы. Я думаю, это не просто вопрос логистики и поставок, а комплекс инженерных задач, требующих глубокого понимания как электрохимических процессов, так и технологических нюансов.

Выбор и подготовка материалов: фундамент надежности

Самое первое, что нужно решить – это выбор электролита и материалов для электродов. Здесь нет универсального решения, и подход сильно зависит от типа инвертора – сетевого, подзаряжаемого, резервного. Например, для инверторов, используемых в системах бесперебойного питания (UPS), требуется высокая скорость отклика и долговечность, что накладывает особые требования на состав электролита. И вот тут начинается самое интересное: даже небольшие отклонения в составе электролита могут существенно повлиять на срок службы аккумулятора для инвертора. Мы однажды потратили немало времени и ресурсов на оптимизацию состава электролита для одного конкретного типа инвертора, и результат был заметен – увеличение срока службы аккумулятора почти на 20%. Это был не просто перебор параметров, а скорее интуиция и долгие лабораторные испытания, с учетом реальных режимов работы инвертора.

Нельзя недооценивать роль подготовки материалов. Например, качество оксида марганца (MnO2), используемого в качестве материала для положительного электрода, напрямую влияет на плотность тока и емкость аккумулятора. Использование некачественного MnO2 приводит к повышенному внутреннему сопротивлению и снижению общей производительности. Кроме того, критически важно обеспечить отсутствие примесей в материалах, которые могут вызывать короткие замыкания или ускорять деградацию аккумулятора. В нашей практике часто случались ситуации, когда кажущиеся незначительными отклонения в чистоте материалов приводили к серьезным проблемам на стадии эксплуатации. Поэтому, при выборе поставщиков, нужно уделять особое внимание их репутации и контролю качества.

Контроль качества сырья

Мы всегда стараемся работать с поставщиками, которые предоставляют полную партию документов, подтверждающих соответствие сырья заявленным характеристикам. И даже это, конечно, не гарантия. Поэтому мы всегда проводим собственные входные контроли, включая химический анализ, определение содержания примесей и проверку физических свойств материалов. Для этого у нас есть своя лаборатория, оснащенная современным оборудованием. Это позволяет нам выявлять потенциальные проблемы на ранней стадии и предотвращать их возникновение в производственном процессе. Кстати, иногда самые ценные сведения о качестве сырья можно получить не только из лабораторных анализов, но и из опыта работы с поставщиком. Понимание его производственных процессов, учет особенностей логистики и хранения – все это помогает выявить слабые места и оптимизировать закупки.

Технологические аспекты производства

Процесс сборки аккумуляторов для инвертора, на первый взгляд, кажется простым: складывание ячеек, заливка электролитом, уплотнение. Но здесь кроется много тонкостей. Например, важно обеспечить равномерное распределение электролита по всем ячейкам, чтобы избежать образования 'мертвых зон' и обеспечить однородную производительность. Также важно правильно подобрать параметры уплотнения, чтобы обеспечить герметичность и предотвратить утечку электролита. Использование автоматизированных систем сборки, конечно, повышает производительность, но требует высокой точности и контроля. Мы на ранних этапах освоения производства часто сталкивались с проблемами, связанными с неровным распределением электролита, что приводило к снижению емкости аккумулятора. Решение этой проблемы потребовало внедрения новых технологий и оптимизации параметров процесса.

Важным аспектом является также контроль за температурным режимом процесса сборки. Высокие температуры могут привести к деградации материалов и ухудшению характеристик аккумулятора. Низкие температуры, наоборот, могут замедлить химические реакции и снизить скорость зарядки/разрядки. Поэтому важно поддерживать оптимальную температуру на всех этапах производства. Мы используем специальные термокамеры для контроля температуры и обеспечения стабильности процесса. Кроме того, мы регулярно проводим мониторинг температурных режимов в производственных помещениях и корректируем их при необходимости. И еще один момент, который часто упускают из виду – это влияние влажности на качество аккумулятора. Высокая влажность может привести к коррозии электродов и ухудшению их электрохимических свойств.

Проблемы с уплотнением и герметичностью

Особенно остро стоит вопрос уплотнения и герметичности аккумуляторов для инвертора. Негерметичный аккумулятор – это не только источник опасности (утечка электролита – это потенциально опасное вещество), но и источник проблем, ухудшающих производительность и срок службы аккумулятора. Мы в свое время столкнулись с проблемой повышенной утечки электролита в одном из типов аккумуляторов. После тщательного анализа мы выяснили, что проблема заключалась в использовании неподходящего материала для уплотнения. Замена материала на более подходящий позволила существенно снизить утечку и повысить надежность аккумулятора. Поэтому, при выборе материалов для уплотнения, необходимо учитывать их химическую стойкость к электролиту, температурный диапазон и механические свойства. И конечно, необходимо проводить регулярные проверки герметичности аккумуляторов в процессе эксплуатации.

Тестирование и контроль качества готовой продукции

Никакое производство не обходится без контроля качества готовой продукции. Для аккумуляторов для инвертора это особенно важно, так как от их надежности зависит стабильная работа всей системы бесперебойного питания. Мы используем широкий спектр методов тестирования, включая измерение емкости, внутреннего сопротивления, тока короткого замыкания и срока службы. Кроме того, мы проводим старение аккумуляторов в условиях повышенной температуры и влажности, чтобы оценить их долговечность. Результаты тестирования тщательно анализируются и используются для улучшения производственного процесса и повышения качества продукции. Мы регулярно обновляем наши тестовые стенды и методы тестирования, чтобы соответствовать последним требованиям и стандартам. Кроме того, мы проводим статистический анализ результатов тестирования, чтобы выявлять потенциальные проблемы и предотвращать их возникновение в будущем.

Нельзя забывать и о документировании всех этапов производства и тестирования. Это позволяет отслеживать историю каждой партии аккумуляторов и быстро выявлять причины возникновения дефектов. Мы используем специализированное программное обеспечение для управления производством и контроля качества. Это позволяет нам автоматизировать процесс документирования и обеспечивать полную прозрачность производственного процесса. И конечно, мы не забываем о сертификации нашей продукции. Мы имеем сертификаты соответствия требованиям ГОСТ и ISO, что подтверждает высокое качество и надежность наших аккумуляторов. Регулярное прохождение сертификационных проверок – это важная часть нашей системы контроля качества.

Автоматизация контроля качества

В последнее время мы активно внедряем автоматизированные системы контроля качества. Например, мы используем автоматические тестовые стенды для измерения емкости и внутреннего сопротивления аккумуляторов. Это позволяет нам существенно повысить скорость и точность тестирования. Кроме того, мы разрабатываем собственные алгоритмы для анализа результатов тестирования, которые позволяют выявлять скрытые дефекты. Внедрение автоматизации требует значительных инвестиций, но это оправдано, так как позволяет повысить качество продукции и снизить затраты на контроль качества в долгосрочной перспективе. Мы также используем машинное зрение для автоматической проверки внешнего вида аккумуляторов на предмет дефектов.

Наше сотрудничество с ООО Жуйань Эньчи Электроникс Технолоджи

ООО Жуйань Эньчи Электроникс Технолоджи, как национальное высокотехнологичное предприятие, внесло огромный вклад в развитие аккумуляторных технологий. Имея многолетний опыт проектирования, разработки и производства инверторов и их компонентов, компания уделяет особое внимание качеству и надежности своей продукции. Именно поэтому мы сотрудничаем с ООО Жуйань Эньчи Электроникс Технолоджи, предоставляя им высококачественные аккумуляторы для инверторов, соответствующие их требованиям. Наш опыт в области разработки и производства аккумуляторов для инверторов заводы позволяет нам предлагать оптимальные решения для наших партнеров. Мы всегда готовы к новым

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инвертор с модифицированной синусоидой 6804-1500 Вт

Инвертор с модифицированной синусоидой 6804-1500 Вт -

Инвертор с модифицированной синусоидой 6903L-700 Вт

Инвертор с модифицированной синусоидой 6903L-700 Вт -

Инвертор с модифицированной синусоидой 6801-300 Вт

Инвертор с модифицированной синусоидой 6801-300 Вт -

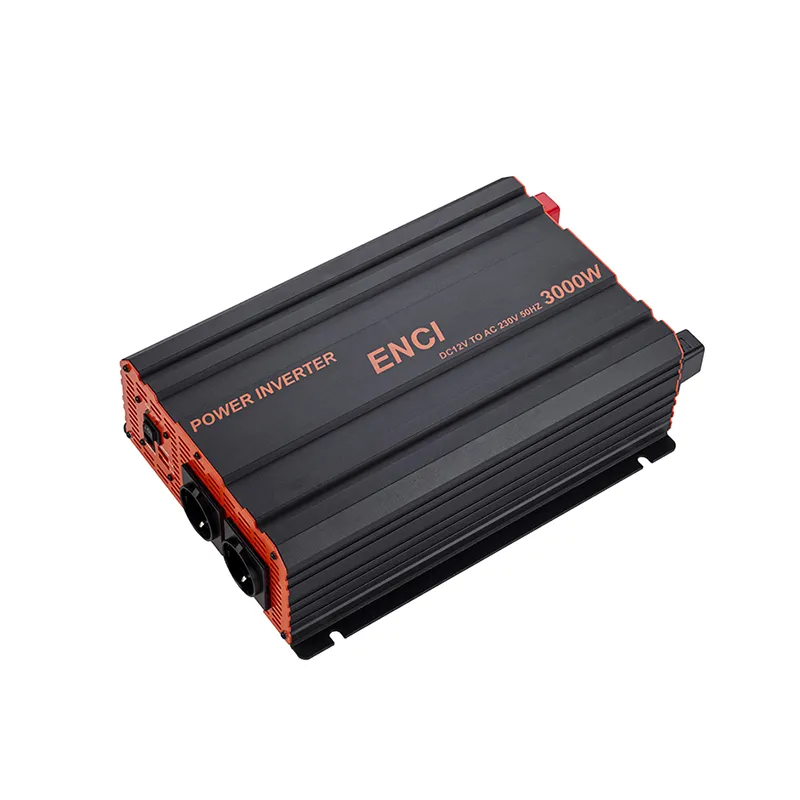

Инвертор европейского типа серии SBE, 3000 Вт

Инвертор европейского типа серии SBE, 3000 Вт -

Инвертор чистой синусоиды серии SIC 2000 Вт

Инвертор чистой синусоиды серии SIC 2000 Вт -

Зарядное устройство постоянного тока серии FDCC 40 А

Зарядное устройство постоянного тока серии FDCC 40 А -

Инвертор с модифицированной синусоидой 6803L-700 Вт

Инвертор с модифицированной синусоидой 6803L-700 Вт -

Инвертор европейского типа серии SBE, 1000 Вт

Инвертор европейского типа серии SBE, 1000 Вт -

Инвертор с модифицированной синусоидой 6905-2000 Вт

Инвертор с модифицированной синусоидой 6905-2000 Вт -

Инвертор с модифицированной синусоидой 6903-1000 Вт

Инвертор с модифицированной синусоидой 6903-1000 Вт -

Зарядное устройство постоянного тока серии NJ 40 А

Зарядное устройство постоянного тока серии NJ 40 А -

Зарядное устройство постоянного тока серии NJ 60 А

Зарядное устройство постоянного тока серии NJ 60 А

Связанный поиск

Связанный поиск- Инвертор выходное напряжение производитель

- инвертор красное

- инвертор подсветки монитора

- Днс инвертор заводы

- Защита от перенапряжения

- Электронные инверторы производитель

- Инвертор 22 заводы

- Инвертор с чистой синусоидой поставщик

- Инвертор 700 вт с чистой синусоидой производители

- устройство защиты оборудования от перенапряжения